玻璃幕墙施工技术

1.过程特征

1.1玻璃用硅酮结构胶固定在副框上,副框用机械夹紧固定在主框(柱、梁)上。结构玻璃组件与主框架完全分离,这是隐框玻璃幕墙构件构造的最大特点之一。

1.2结构玻璃装配组件在专业生产车间制造,保证注塑质量和加工精度,节省硅酮结构密封胶。

1.3立柱、横梁均由厂家切割,加工精度高,材料浪费少。

1.4施工现场减少了制作结构玻璃组装构件的关键工序,缩短了工期,减少了施工机具。

1.5柱、梁、玻璃板现场逐个安装,安装方便,调整方便。

1.6施工简单,工艺流程清晰易懂,操作人员易于掌握,但需要管理人员的专业技能和统筹能力。

2.工艺流程

施工准备→测量放线→预埋件处理→连接角码安装→柱安装→梁安装→结构玻璃组装构件制作安装→清理检查→竣工验收

3.施工操作要点

3.1施工准备

3.1.1材料准备:根据图纸和工程情况,准备详细的材料订购和供应计划。

3.1.2施工机具:检查所用机具,确保性能良好。

3.1.3人员准备:对技术工人进行技术培训和交底。

3.1.4技术准备:熟悉图纸,准备好相关图集、质量验收标准和内部资料的表格。

3.2测量放线

3.2.1测量基础

测量放线根据土建单位提供的中心线和高程点进行。幕墙设计一般以建筑的轴线为基础,玻璃幕墙的布置应与轴线有一定的关系。因此,必须对完成的土木结构进行测量。

3.2.2测量方法

建筑轮廓测量:根据土建标高基准线,对每层预埋件的标高中心线进行复测,根据该线检查预埋件的标高偏差,并做好记录;找出幕墙立柱与建筑轴线的关系,根据土建轴线测量立柱轴线,并相应检查预埋件的左右偏差,做好记录。整理以上测量结果后,确定幕墙立柱分离的调整处理方案。

幕墙柱外平面定位:幕墙柱外平面轴线与建筑外平面轴线的距离应根据设计图纸和土建结构误差确定,弹线应在墙面顶部的适当位置使用。

幕墙立柱外平面轴线。

幕墙立柱轴线定位:幕墙前后位置确定后,结合建筑轮廓的测量结果,用钢琴线确定各立柱的左右位置。每个定位轴之间的误差在这个定位轴之间消化,误差在每帧之间分担不到2mm。

幕墙柱的标高定位:确定柱顶标高与楼层标高的关系,确定柱顶沿楼层外缘的标高线。

3.2.3测量工具:经纬仪、水准仪(有时是水平管)和线坠。

3.3预埋件偏差过大的修复

3.3.1预埋件的安装

3.3.2质量要求:预埋件位置准确,埋设牢固。标高偏差不大于9毫米,左右位移不大于20毫米。

3.3.3预埋件偏差过大的修复方法:当连接角码末端无法焊接在钢板外时,将角码剪短,增加焊缝长度;当角码的侧边无法焊接时,切掉角码的边缘,留下焊缝;当预埋板的两个方向偏差很大时,应补充钢板;当预埋板凹陷或倾斜过大时,应增加垫板。

3.4立柱的制造和安装

3.4.1立柱的制造

为了节约铝,减少现场加工,在订购立柱材料时,附上准确的立柱加工图,委托铝厂家按图加工。后加工图由现场技术人员在后测量放线后绘制。

3.4.2安装立柱

柱安装前,将芯柱套住(延伸柱与下柱之间,留20毫米以上的伸缩柱。)插入立柱,然后在立柱上钻孔,用不锈钢螺栓将连接角码安装在立柱上,并用防腐垫片隔开。

立柱安装顺序自下而上:

第一次立柱安装:由两名操作人员将立柱搬运至安装工作面,使立柱上已有的中心线与测量时确定的立柱站线(钢琴线)重合,立柱顶部与测量时确定的标高控制线平齐。另一名焊工在预埋钢板上临时点焊连接角码,然后调整立柱位置。第一根立柱准确后,将上一根立柱放入下一根立柱的芯套内,准确到位后点焊。该循环完成一组立柱的安装。

一根幕墙立柱安装完成后,检查位置准确,安装牢固,然后按焊缝要求进行焊接。立柱安装标高偏差不应大于3mm,轴线偏差不应大于2mm,左右偏差应大于3mm相邻两根立柱的安装标高偏差不应大于3mm,同一楼层立柱的最大标高偏差不应大于5mm;两相邻立柱之间的距离偏差不得大于2mm。

3.5横梁的制造和安装

3.5.1梁应由制造商根据加工图进行加工,然后送到施工现场进行安装。

3.5.2用水准仪将楼层标高线引至柱上,进行梁位置测量。在楼层标高线的基础上,在柱的侧面标出梁的位置。各层之间的分束误差应在本层消化,不得累积。

3.5.3横梁的安装横梁两端的连接件(铝角码)和弹性橡胶垫应安装在立柱的预定位置,要求安装牢固,接缝严密。同层梁的安装应自下而上进行。安装一层高度时,应进行检查、调整、校正和固定,以满足质量要求。两相邻梁的水平标高偏差不得大于1毫米。同层标高偏差:当一张图片宽度小于等于35m时,不应大于5mm;当宽度大于35m时,不应大于7mm。

3.6结构玻璃组件

构件制造结构玻璃装配构件在专业生产车间制造,加工工艺如下:

3.6.1铝框架组装

下料后,铝型材应在专用工作台上组装。大批量生产铝框时,模具应设置在工作台上,并根据固定模具进行组装,以保证铝框组装的均匀性。组装好的铝框应检查以下项目:(1)铝框相对两侧的尺寸和长度差;铝框对角线长度差;铝材之间的装配间隙;相邻铝材之间的平整度。

3.6.2玻璃制造

玻璃应由制造商按要求加工,然后送到铝框架装配车间。

3.6.3净化

净化是结构玻璃装配生产中最关键的工序。只有根据工艺要求仔细净化基板表面,才能制造出具有特定可靠性的结构玻璃组件。油性污渍用二甲苯;对于非油性污渍,使用异丙醇和水的混合溶剂。

净化方法使用两块抹布:将溶剂倒在抹布上,依次向一个方向擦拭基材表面,用干净抹布将溶解有污渍的溶剂在挥发前擦拭干净(如果这块抹布很脏,用另一块干净抹布替换)。溶剂挥发后就不能再擦了,因为溶剂挥发后污渍还残留在基材表面,干抹布也擦不掉。布料应采用不脱色、不起毛的棉布。同时需要注意的是,溶剂只能倒在布上,不要用布将溶剂浸入容器中,以免沾到的布污染溶剂。涂胶应在净化后30分钟内立即进行,因为如果净化后停留时间过长,基材表面会被周围环境中的污染物污染,然后重新净化后才能进行涂胶。

3.6.4定位

定位是将玻璃固定在铝框的指定位置。通常使用定位夹具来确保两者的参考线重合。在定位平台上,沿着平台的一组相邻侧边设置高度约为100毫米的挡板,作为玻璃的定位基准。铝框定位夹具安装在平台表面。根据玻璃和铝框的设计位置将铝框固定在平台上,根据设计位置将双面胶粘到铝框上,使玻璃沿着挡板下落,两个框的基准线重合。

如果玻璃要一次定位成功,玻璃没有正确定位就不能移动,因为一旦玻璃接触双面胶带,粘合剂就会粘在玻璃上,在粘合剂上涂结构胶不能保证它与玻璃的牢固结合。玻璃定位后,形成一个以玻璃和铝框为侧壁,垫条为底部的空肚,其尺寸应与胶缝的宽度和厚度相同。

3.6.5注胶

用不干胶胶带纸保护注胶处周围约5cm的铝型材或玻璃表面,防止这些部位被胶水污染;检查结构胶的品种、品牌和生产日期;胶水是用胶印机注入的。注胶时,保持适当的速度,使空腔内的空气体排出,防止空孔洞,用压缩的空气体挤出胶时的空气体排出,防止胶缝中残留气泡,从而保证零件注胶完成后,立即用刮刀将胶缝压实并找平。注胶应在无尘环境中进行。

3.6.6维护

注胶后,板材应在静置处固化,静置7天后,单组分结构胶才能运输。维护环境要求温度为23±5℃,相对湿度为70±5%。固化时,应将玻璃板放平;堆放时,堆放高度不超过7层,每块用4块等边立方体泡沫块铺在下一层,立方体尺寸偏差≤ 0.5 mm。

3.6.7测试

取样时用单组分密封胶将15.3 cm× 7.7 cm× 0.65 cm ~ 1.3 cm胶体浇在玻璃基板上作为切割试样;玻璃板在指定环境中固化7天后,切割试样的中间,观察切割胶体。如果是有光泽的表面,密封胶没有完全固化,如果是平整或暗淡的表面,已经完全固化;如果14天后没有完全固化,说明胶的质量有问题。

在基片表面注入20cm×1.5cm×1.5cm胶体作为剥离试样;21天后,对剥离试验样品进行剥离试验,在胶样一端用刀在胶体厚度中间切出一个5厘米长的切口,用手捏住切割头,然后>:90度角向后撕,只沿着胶体。如果发现胶体从基板上剥离,剥离试验不合格。

3.6.8构件的质量要求是结构胶填充空空腔,粘接牢固,胶缝平整,胶缝外无胶渍,胶缝固化后铝框翘曲不大于1mm。

3.7结构玻璃组件的安装

3.7.1定位和标记:在立面上确定玻璃板的水平和垂直位置,并在主框架上进行标记。

3.7.2调整:玻璃板临时固定后,调整板。调整标准为水平、垂直、平面。

3.7.3固定:用压块将玻璃板固定在主扇上。煤球之间的距离不超过300毫米。压块时注意钻孔。螺栓采用M5×20不锈钢机械螺栓。压块必须压紧。

3.8耐候硅酮密封胶填缝

3.8.1充分清理板间缝隙,不得有水、油脂、油漆、铁锈、水泥砂浆、灰尘等。彻底清洁粘合表面并干燥。

3.8.2为了调整缝的深度,避免使用三面胶,并用泡沫塑料棒填充缝。

3.8.3在接缝两侧贴上保护带,保护玻璃不受污染。

3.8.4注胶后,磨平胶缝表面,去除多余的胶。

3.8.5注胶后,撕下保护纸,必要时用溶剂擦拭玻璃。

3.8.6胶水未完全硬化前,不得沾染灰尘和划痕。

3.9保护和清洁

4.质量管理

4.1质量标准

参考《玻璃幕墙工程技术规范》(JGJ 102-96)和《玻璃幕墙工程质量检验标准》(JGJ/T139-20016)。

4.2质量管理要点

材料控制:幕墙使用的各种材料必须符合设计和规范要求。

在采购材料之前,有必要了解规范中对材料的质量要求。

各种部件在运输过程中必须有可靠的保护措施。

立柱放样:立柱放样是幕墙施工中一个繁琐的过程,立柱放样的准确性会影响整个施工过程。测量员必须在工作中反复校对,以确保放线的准确性。

柱与主体结构连接点的施工必须使用合格的焊工。焊接、防锈和安装精度必须合格。

在构件安装过程中,技术人员应经常起吊和倾斜,以确保各种构件的安装精度和可靠性满足要求。

幕墙转角、上下边缘和沉降缝的处理应美观,防火、防水、防雷应符合要求。

5.安全措施

5.1幕墙安装施工机具使用前必须严格检查。手持电动工具前的隔离电压测试;手持式玻璃吸盘和玻璃吸盘安装机应进行吸附重量和吸附持续时间测试。

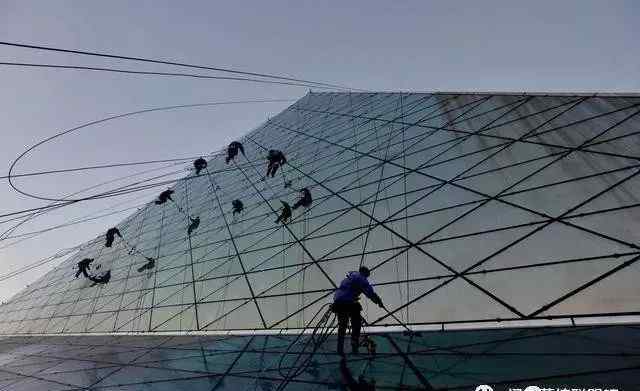

5.2施工人员应配备必要的劳动防护用品,防止人员和物体坠落。

5.3防止工程使用中密封材料的溶剂中毒,做好溶剂的保管,防止火灾。

5.4现场焊接时,应在焊件下方增加一个火斗。

5.5设专职安全员巡回监督检查。

6.经济指标

6.1铝型材的消耗量一般为每平方米8~10公斤。主要取决于标高分离,主杆截面。

6.2玻璃种类繁多,如钢化玻璃、镀膜玻璃、中空玻璃、夹层玻璃等。影响玻璃单价的因素包括品种和规格。

6.3密封胶结构胶一般为每平方米1.5~2.0片(每片300ml),耐候胶一般为每平方米1片左右(每片300ml)。主要取决于橡胶条的截面尺寸和标高间距。

1.《玻璃幕墙施工工艺 最详细玻璃幕墙施工工艺讲解!》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《玻璃幕墙施工工艺 最详细玻璃幕墙施工工艺讲解!》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/caijing/673064.html