钢丝绳的使用和报废标准

1.钢丝绳被机械损坏,因为它运行在尖锐的突起上。

2.支撑结构摩擦导致的局部磨损。钢丝绳在天车和滚筒之间振动。

3.窄磨损会导致疲劳断裂,这是在过大的绳槽或过小的支撑槽砂锅中工作造成的。

4.钢丝绳磨损严重,主纤芯突出。应停止使用,更换新钢丝绳

5.同向缠绕的钢丝绳磨损严重是由多层缠绕钢丝绳的交点之间的摩擦造成的。

6.钢丝绳浸泡在化学处理过的水中会导致严重腐蚀,因此应存放在防潮干燥的地方。

7.外表几乎没有破损的迹象,但内部生锈,股与股之间的缝隙空完全消失,表面内部破损。

8.钢丝绳弯曲疲劳引起的典型断丝。这种情况多发生在点接触钢丝绳,建议使用线接触钢丝绳。

9.股或绳芯之间饿断丝是由于绳芯支撑不足造成的,与股“顶”断丝明显不同。

10.(结构独立的钢丝绳主芯)在高应力下断裂时,注意外股钢丝的交叉咬合。

11.股芯突出,因突然加载造成扭曲不平衡,钢丝绳应更换较大尺寸的钢丝绳。

12.打结部位局部磨损和变形的典型情况。

13.多股钢丝绳呈“鸟笼”状,是加捻不平衡造成的。多绳起重机的锚固端可以看到典型的情况。

14.(独立结构钢丝绳主芯)突加载荷造成的突出。

15.明显的磨损和严重的内部腐蚀。在这种情况下,高压、摩擦和腐蚀环境并存。

《起重机械安全规程》关于钢丝绳报废:

钢丝绳是否报废主要取决于断丝程度和其他一些条件:

1.一个捻距内起重机械钢丝绳断丝数为钢丝绳总丝数的10%。

如果绳长6× 19 = 114根,当断丝数达到12根时,应报废更新;如果绳子是6× 37 = 222根,当断丝数达到22根时,就应该报废更新。对于粗细丝组成的钢丝绳,断丝数按一根丝一根粗丝计算,为1.7。

2.钢丝的径向磨损或腐蚀量超过原直径的40%时,应报废。如果小于40%,可根据需要减少断线数量。

3.起重机械吊装热金属或危险品用钢丝绳的废丝数应为一般起重机用钢丝绳废丝标准的一半。

4.对于符合ISO2408标准(通用钢丝绳特性)的结构钢丝绳,废弃断丝的数量应符合GB 5972-86的规定。

5.如果断了,整条线都应该扔掉。

6.当钢丝绳的直径相对于公称直径减小7%或更多时,即使没有发现断丝,也应丢弃钢丝绳。

7.外露的麻芯应丢弃。

8.钢丝绳有明显腐蚀的应报废。

9.局部外钢丝的伸长处于笼状,应废弃

10.根据GB5972-86中可能出现的钢丝绳的典型例子,图中所示的受损钢丝绳应被丢弃。

起重机械的整体设计不允许钢丝绳有无限的寿命。对于6股和8股钢丝绳,断丝主要发生在外表面。而多层股(典型的多股结构)的钢丝绳则不同。这种钢丝绳的断丝大多发生在内部,所以是“看不见”的断裂。

考虑到这些因素,下面说明报废情况,一般适用于各种结构的钢丝绳。

1.绳索末端的断丝

当绳端或绳端附近出现断丝时,即使数量很少,也说明该部位受力很大,可能是绳端安装不正确造成的,应查明损坏原因。在绳长允许的情况下,将断丝切断,合理重装。

2.断线的局部聚集

如果断丝靠在一起形成局部聚集,钢丝绳应报废。如果这种断丝聚集在绳长小于6d或任何绳股中,即使断丝数小于所列值,也应丢弃钢丝绳。

3.断线率增加

在一些应用中,疲劳是钢丝绳损坏的主要原因,使用一段时间后开始出现断丝,但断丝数量逐渐增加,时间间隔越来越短。在这种情况下,为了判断断线的增加率,应该仔细检查并记录断线的增加情况。该“规则”可用于确定钢丝绳的未来报废日期。

4.绳子断了

如果整股断裂,钢丝绳应丢弃。

5.由于绳芯损坏,绳索直径减小

当钢丝绳的纤维芯受损或钢芯(或多层结构中的内股)断裂,导致钢丝绳直径显著减小时,应丢弃钢丝绳。

通过通常的检查方法,轻微的损坏,尤其是当所有绳股中的应力处于良好平衡时,可能不明显。但是,这种情况会导致钢丝绳的强度大大降低。因此,如果有轻微内部损坏的迹象,应检查并找出钢丝绳。一旦确认损坏,钢丝绳应报废。

6.弹性降低

在某些情况下(通常与工作环境有关),钢丝绳的弹性会显著降低,继续使用不安全。

钢丝绳弹性下降很难检测出来。如果检查员有任何疑问,应咨询钢丝绳专家的意见。然而,弹性的降低通常伴随着以下现象:

A.绳索直径减小

B.钢丝绳捻距伸长

C.空由于各部分相互挤压,钢丝和钢绞线之间缺少间隙

D.细棕色粉末出现在链谷中

E.虽然没有发现断丝,但钢丝绳明显的弯曲和缩径比单独钢丝磨损引起的要快得多。这种情况在动载荷下会造成突然断裂,应立即报废。

7.外部和内部磨损

磨损有两种情况:

A.内部磨损和压力坑

这种情况是由钢丝绳中的每一股与钢丝之间的摩擦引起的,特别是当钢丝绳受到弯曲时。

B.外部磨损

钢丝绳外股钢丝表面的磨损是由钢丝绳在压力作用下与滑轮和卷筒绳槽的接触摩擦引起的。这种现象在起重机载荷加减速过程中钢丝绳与滑轮接触时尤为明显,表现为外钢丝被磨成平面形状。

润滑不充分、润滑不正确以及灰尘和沙子的存在会加剧磨损。

磨损使钢丝绳截面积减小,从而降低其强度。当外钢丝磨损达到其直径的40%时,钢丝绳应报废。

当钢丝绳的直径相对于公称直径减小7%或更多时,即使没有发现断丝,也应丢弃钢丝绳。

8.外部和内部腐蚀

被海洋或工业污染的大气中特别容易发生腐蚀。它不仅减少了钢丝绳的金属面积,从而降低了断裂强度,而且导致表面粗糙,开始产生裂纹,加速疲劳。严重的腐蚀也会导致钢丝绳弹性下降。

外部腐蚀:可以用肉眼观察到外部钢丝的腐蚀。当表面出现深坑,钢丝相当松散时,应丢弃。

内部腐蚀:内部腐蚀比经常伴随的外部腐蚀更难发现。但是,可以发现以下现象:

A.钢丝绳直径的变化。钢丝绳的直径通常在滑轮周围的弯曲处变小。然而,对于静止段的钢丝绳,钢丝绳的直径往往会因外股生锈而增加。

B.钢丝绳外股之间的空间隙减小,外股之间经常发生断丝。

如果有任何内部腐蚀迹象,应由监理对钢丝绳进行内部检查。如果确认内部腐蚀严重,应立即丢弃钢丝绳。

变形:钢丝绳失去正常形状,产生可见的异常方形“变形”。这种变形部分(或变形部分)可能会引起变化,从而导致钢丝绳中的应力分布不均匀。钢丝绳的变形根据其外观可分为以下几种类型:

波浪形变形是钢丝绳的纵轴是螺旋形的。这种变形不一定会导致任何力量的损失,但如果变形严重,就会造成跳跃和不规则的传递。时间长了会造成磨损和断丝。

波形情况下,如果d1≥4d/3,钢丝绳应在钢丝绳长度不超过25d的范围内报废。

其中d为钢丝绳公称直径;D1是变形后钢丝绳的直径。

罐笼变形:这种变形发生在带钢芯的钢丝绳上。当外部绳股断开或变得比内部绳股长时,就会发生这种变形。笼形扭曲的钢丝绳应立即丢弃。

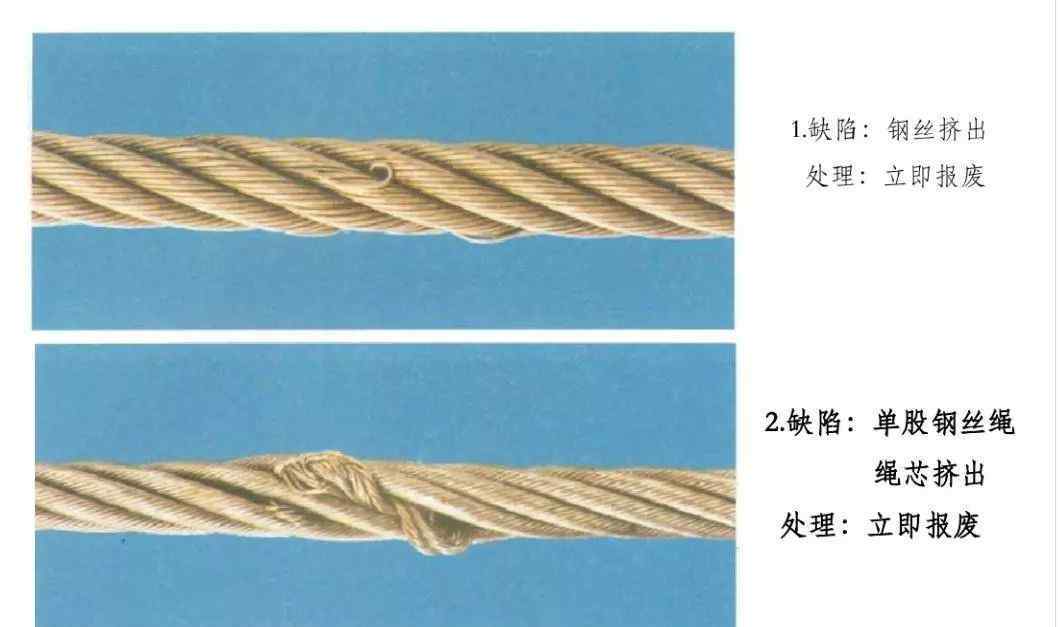

股挤压:这种情况通常伴随着笼状变形。股的挤压表明钢丝绳不平衡。从绳股中挤出的钢丝绳应立即丢弃。

钢丝挤压:这种变形是一部分钢丝或钢丝束在钢丝绳背离滑轮槽的一侧拱起形成环形。这种变形通常是由冲击载荷引起的。如果这种变形严重,钢丝绳应该丢弃。

钢丝绳直径局部增大:钢丝绳直径可能局部增大,会影响一段长的钢丝绳。绳径的增大通常与绳芯的扭曲有关(例如在特殊环境下,纤维芯因潮湿而膨胀),不可避免的结果是外股不平衡,导致定位不正确。钢丝绳直径局部增加严重的应报废。

扭绞:扭绞是钢丝绳被拉紧成环形而不能绕其轴线转动而产生的一种变形。结果,不均匀的捻距会导致额外的磨损,严重时,钢丝绳会扭曲,只剩下钢丝绳强度的一小部分。严重扭结的钢丝绳应立即丢弃。

钢丝绳直径局部缩小:钢丝绳直径局部缩小往往与绳芯断裂有关。应特别注意检查绳索末端是否有这种变形。绳索直径局部严重减小的钢丝绳应丢弃。

部分压坏:部分压坏的钢丝绳是机械事故造成的。严重时,钢丝绳应报废。

弯曲:弯曲是钢丝绳受外界影响而产生的角变形。这种变形的钢丝绳应立即丢弃。

热或电弧造成的损坏:当钢丝绳经过特殊加热,其外观出现可识别的颜色时,应将其丢弃。

(一)钢丝绳的连接方式有小连接和大连接两种。

在接头范围内,小接头是指两根绳子的绳股连在一起,所以绳头变粗,接头长度变短。在大连接法中,将两个绳端的绳股对半切断,然后将两个绳端拼接在一起。它的接头长度较长,用这种方法连接的绳子的厚度保持不变,在表面看不到接头的位置。当钢丝绳作为吊索使用时,需要手动插入才能成为吊索,俗称小连接。钢丝绳的拼接方式一般有五种:一对一、一对二、一对三、一对四、一对五。最常用的方法是三合一插入法,五合一插入法多用于总结钢丝绳

(2)钢丝绳编织固定时,编织长度不得小于钢丝绳直径的20倍,不得小于0.3米,编织部分应捆扎细钢丝。

(3)钢丝绳用绳夹固定时,数量不得少于3个,最后一个绳夹到绳头的距离不得小于0.14米。夹绳板应在受力侧,U型螺栓应在钢丝绳末端,不应前后交叉。应该拧紧夹子,使两根绳子的直径变平大约1/3。绳夹固定后,钢丝绳受力后应重新拧紧。绳卡匹配表:

钢丝绳直径为10毫米10~20毫米21~26毫米28~36毫米36~40毫米。绳夹的最小数量为3 4 5 6 7。

绳夹间距80毫米140 160 220 240

当起重机钢丝绳直径减小,磨损小于20%时,允许减少使用,但断绳无报废标准:

1、表面钢丝绳直径磨损超过原直径的40%时报废

2.钢丝绳缩径达到7%时报废

3、钢丝绳有明显内部腐蚀必须报废

4.局部外部钢丝绳的伸长显示罐笼变形,必须报废

5、整个钢丝绳断裂必须报废

6.当钢丝绳纤维芯直径增大严重时,必须报废。

7.当钢丝绳发生扭结、变形、塑性变形,出现麻芯,钢丝绳的性能指标受到高温电弧烧伤影响时,必须报废。

目标

1.《钢丝绳报废标准 钢丝绳的使用和报废标准》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《钢丝绳报废标准 钢丝绳的使用和报废标准》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/caijing/680073.html