炼油装置简介——渣油加氢装置

根据BP能源的分析,未来全球可供大规模开采的轻质原油比例将逐渐降低,重质原油比例将增加。据初步估计,全球炼油厂加工的原油有60%以上是重质原油;与此同时,世界上最大的储量是委内瑞拉和加拿大的重质原油或油砂,炼油厂加工的原油越来越重。来自常减压蒸馏装置的减压渣油或常压渣油将被处理两次,并且真空/常压渣油的性质变得越来越差。

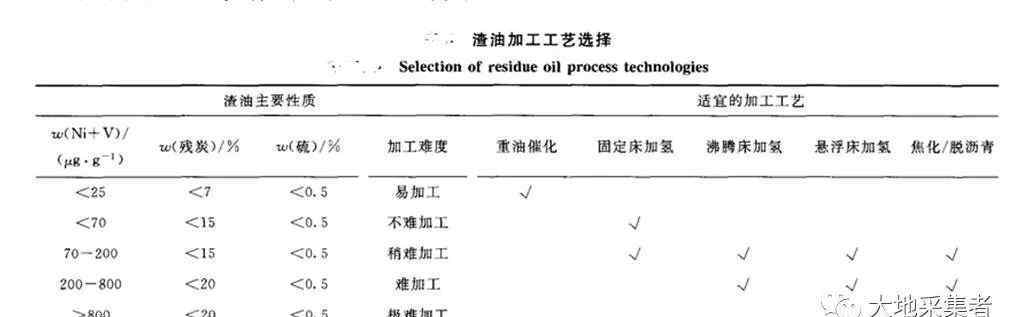

炼油厂处理渣油有两条路线,一条是脱碳工艺,常被称为延迟焦化或柔性焦化;二是加氢工艺,常被称为固定床渣油加氢、沸腾床渣油加氢或悬浮床渣油加氢;有一个用溶剂处理渣油的过程,和溶剂脱沥青;通过热裂化处理的减粘裂化。本文主要介绍固定床渣油加氢。

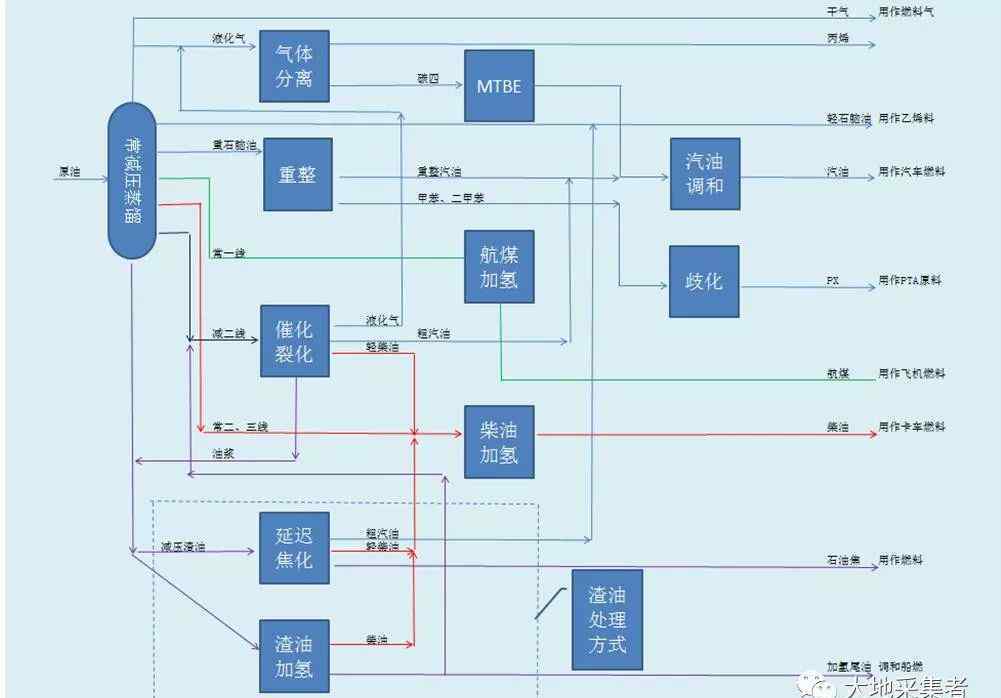

图1炼油厂流程图

1渣油加氢工艺

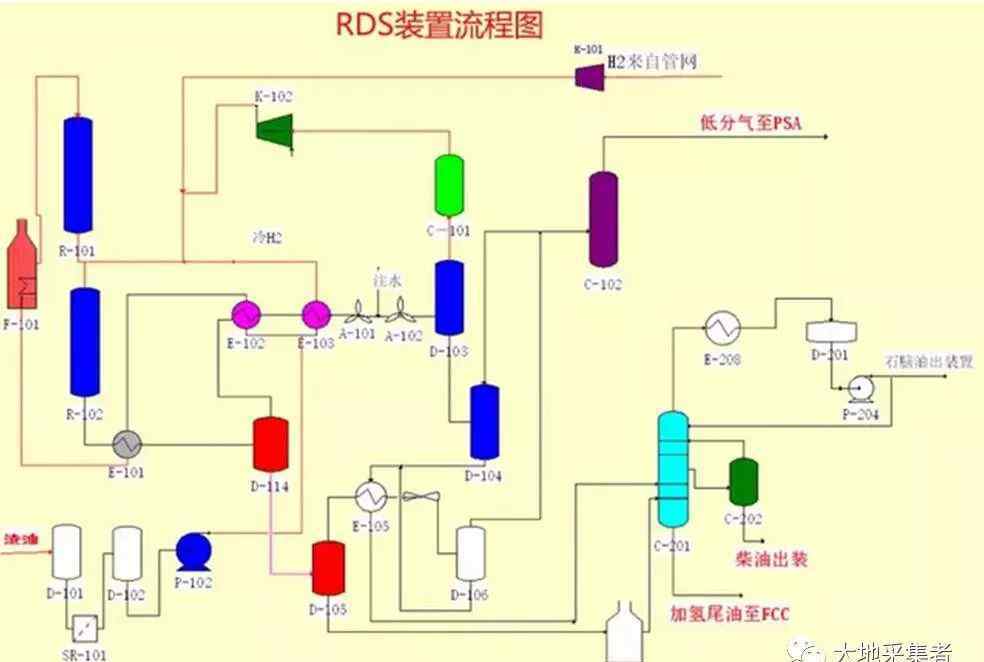

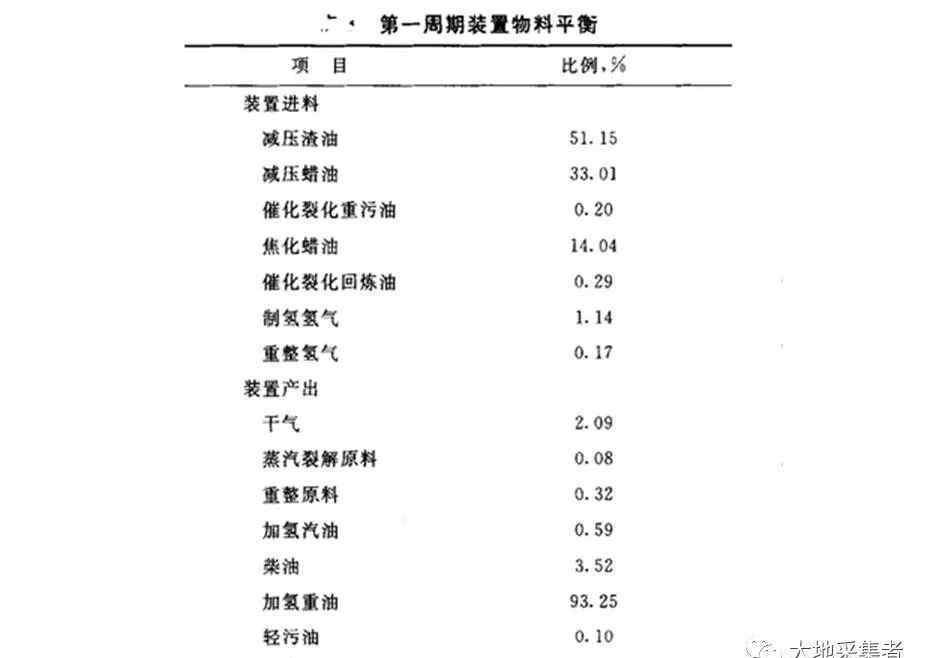

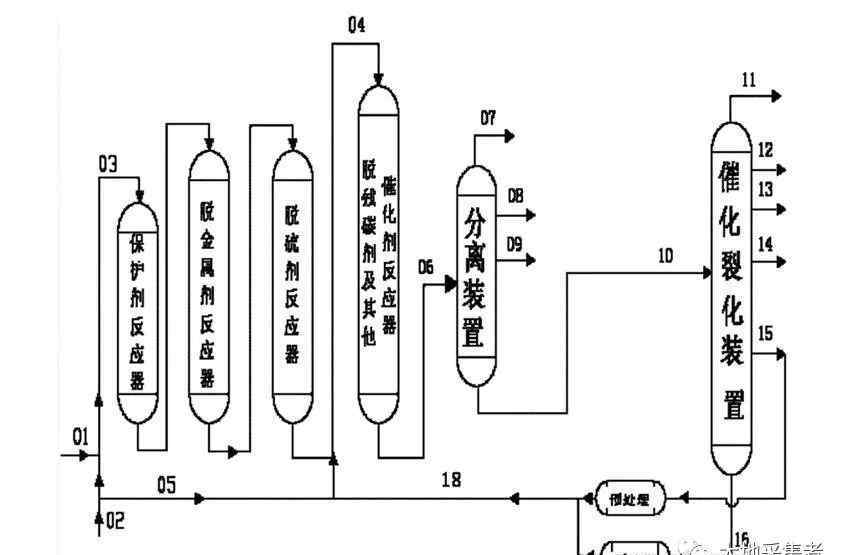

渣油加氢工艺如下:常减压蒸馏装置的渣油经高压泵增压,与反应器产生的油换热,与氢气混合,在加热炉中加热;加热后的油气混合物进入反应器,在高温和催化剂环境下脱除硫、氮、金属等杂质并部分裂解,反应生成的油经过一系列换热和冷却后进入高压分离系统;油、气、水三相分离在热高压分离罐、冷高压分离罐、热低压分离罐和冷低压分离罐中进行,油相送入分馏系统分离石脑油、柴油和加氢尾油。

渣油加氢的最终产品有:低气、酸性气、粗石脑油、柴油和加氢尾油。

图2固定床渣油加氢流程图

2渣油加氢技术

全球渣油加氢主要有两种技术,一种是CLG公司的RDS/VRDS技术,另一种是UOP公司的RCD Unibon工艺。还有其他一些工艺,如埃克森公司的渣油加工工艺、中国石化的硫-硫热法工艺、法国的重油加工工艺等。

CLG公司由雪佛龙公司和ABB Lummus Golabl公司共同设立。全球采用CLG技术的渣油加氢能力接近50%,CLG公司在世界固定床渣油加氢中占有最大份额。

UOP公司是世界上第一家拥有渣油加氢技术的公司,其使用UOP技术的全球渣油加氢能力接近30%。UOP公司在固定床渣油加氢中占据世界第二大份额。

图3固定床渣油加氢技术

根据大连石化渣油加氢装置的运行经验,CLG的固定床渣油加氢技术可以满足335天运行的设计指标,但存在诸多相关限制:原油酸值不能高于0.5mgKOH/g,正常渣油中的镍/钒不高于0.5,总氮不高于3500ppm,沥青质不高于7.0%,残炭不高于17%。满足上述要求的原油包括:穆尔班、阿曼、沙特轻质、沙特重质、科威特、伊拉克轻质等原油;不建议用重砂、超轻砂、伊拉克重油加工原油。

中国石油大部分采用CLG技术。

图4渣油加工工艺的选择

中石化采用自己的S-RHT工艺,而中石化新建和升级的炼油厂基本不采用国外技术。

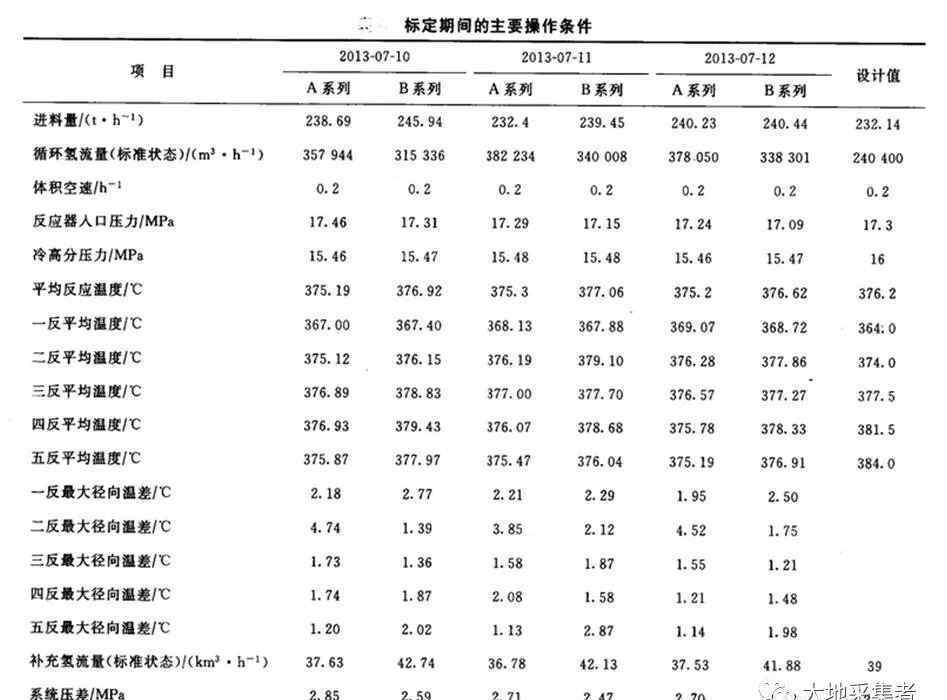

3渣油加氢的主要参数

渣油加氢,主要操作参数,反应器床层压降,催化剂活性,操作压力等。

图5渣油加氢主要工艺及参数

在常规渣油加氢装置中,单个反应器的压降不大于0.7兆帕;;上海石化公司固定床渣油加氢,单个反应器一个循环后的压降控制在0.4Mpa以下,两个串联分别运行350天和345天,可以保证装置的长期运行。

图6渣油加氢反应参数

反应温度控制在350-420℃,操作压力控制在13-18 MPa。

石脑油的收率控制在2-10%;

轻柴油收率控制在10-27%。

图7渣油加氢装置产量

原油中铁和钙的含量会影响渣油加氢的长期运行。在国内一些渣油加氢装置中,由于上述原料参数超标,反应器床层压降往往会短时间上升。根据长岭石化公司的运行经验,常减压蒸馏装置注入脱钙剂可以脱除Ca。同时要降低脱钙剂的酸度,防止常减压蒸馏装置腐蚀的Fe+离子带入下游固定床渣油加氢装置,优先延长固定床渣油加氢操作时间。

催化裂化装置掺烧柴油也能抑制催化剂结焦,从而延长装置的运行时间。由于催化裂化柴油中芳烃含量高,最高可达81.4%,可抑制结焦。但当掺炼FCC柴油时,柴油中的芳烃饱和反应会产生大量热量,会增加反应深度和氢气消耗,应考虑成本核算。

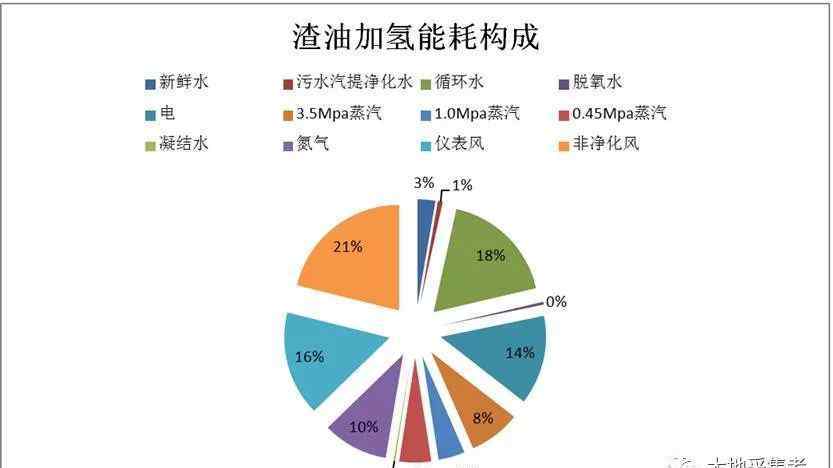

4.工厂的能耗和运行成本

水、电、汽、风是常规炼油装置中消耗最多的能源,其中汽、电消耗较多。渣油加氢装置也是如此。蒸汽、循环水和电力占机组能耗的50%。还有一个比较特殊,仪表空气和非净化空气的消耗也比较大,主要是渣油加氢装置的设备比传统加氢装置多。

图8渣油加氢装置能耗

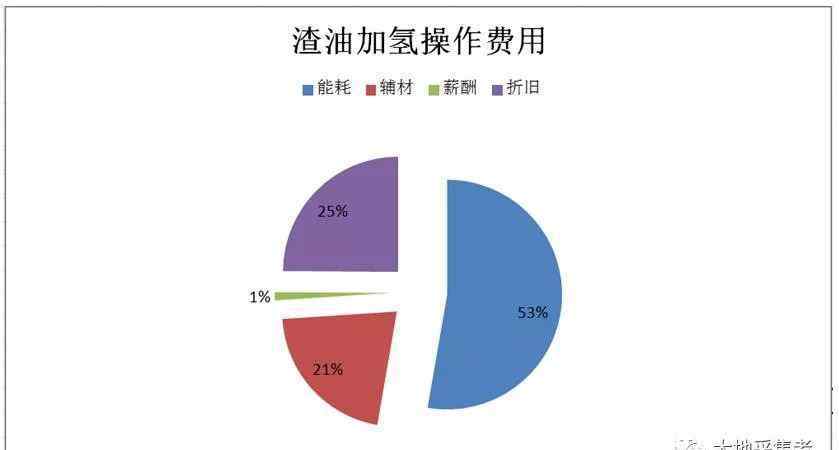

从装置运行费用的构成来看,渣油加氢装置的主要费用是装置的能耗,降低装置的能耗可以降低装置的运行费用;其次是折旧。渣油加氢装置投资巨大。一套200万吨/年渣油加氢装置投资约15-17亿元,年折旧1.5-1.7亿元。与以上两项相比,劳动报酬的比例几乎可以忽略不计。

5未来发展趋势

在低硫燃料油标准升级后,世界各国炼油厂开始考虑建设新的渣油加氢装置,以解决燃料油硫含量高的问题。国内炼油厂基本上是通过调整原油品种,使用渣油加氢装置生产低硫燃料油;还有更新的流化床和悬浮床渣油技术,以适应未来的重质原油;有一种下游高度集成的组合技术。

5.1船用燃料油

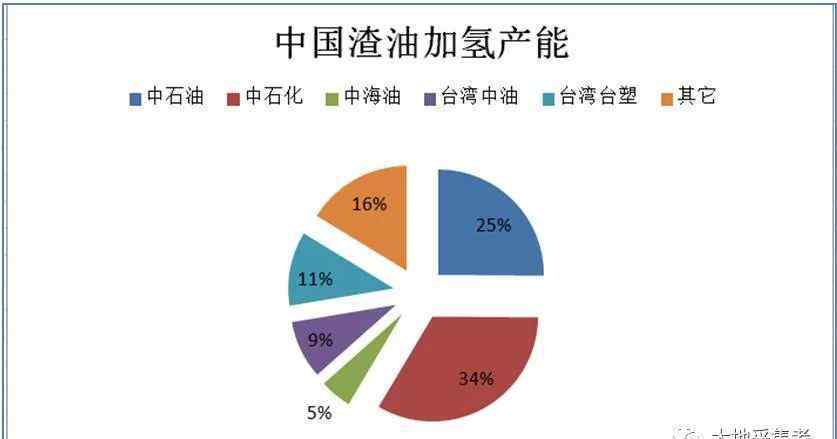

国内渣油加氢能力接近8000万吨,其中中石化渣油加氢能力约占国内产能的34%;其次是中石油,约占国内产能的25%。

图10渣油加氢能力

中石化宣布,2020年燃料油产能将达到1000万吨,2023年这一产能将超过1500万吨。金连庄表示,除了上海石化和海南石化已成功开发低硫船用燃料油外,中石化旗下的青岛石化、齐鲁石化、胜利重油厂、沧州石化、镇海石化、茂名石化和湛江东兴等多家炼油厂也计划生产低硫船用燃料油。

迪达表示,根据中石化的渣油加氢能力,长期燃料油产量达到2000-2500万吨不足为奇。从消费者的角度来看,2017年中国燃料油表观消费量为2939万吨,预计未来可能达到3500万吨。船用燃料油新标准的实施和未来燃料油消费的繁荣将刺激国内炼油厂推出渣油加氢装置。

5.2渣油加氢技术

常规渣油加氢技术只能运行350-370天,操作周期相对较短,炼油厂必须短时间停止加工。对于操作人员来说,劳动强度大,容易发生事故。采用流化床或悬浮床渣油加氢技术可以解决这个问题。但根据埃尼的操作,其悬浮床渣油加氢装置经过多次工业试验后发生火灾事故。中国第一个大规模非常规固定床渣油加氢——恒力石化沸腾床渣油加氢于2019年5月开工,可以继续关注其操作。

5.3组合技术

渣油加氢装置与下游催化裂化装置的深度耦合也是渣油加氢技术的发展方向。国内常规渣油加氢装置大多在下游设有催化裂化装置。国内汽油消费比柴油消费更旺,炼油厂有生产更多汽油的冲动,导致渣油加氢装置加氢尾油转化率低、产量高。基于以上考虑,国内外专利商考虑取消渣油加氢装置的分馏系统,将催化裂化装置的柴油送至渣油加氢装置进行“回收”。根据国内炼油厂的经验,渣油加氢装置与下游催化裂化装置的深度耦合可以改善渣油加氢装置的原料性质,提高催化裂化装置的汽油收率,降低催化裂化油浆的收率。

图11组合技术

5.4其他

残油处理路线和盈利能力与原油价格密切相关。根据迪达的估计,不同处理技术的盈亏平衡点是不同的。

在同等规模条件下,原油在40美元/桶以下,利用延迟焦化装置加工渣油使炼厂利润最大化;原油40-50美元/桶,渣油由催化裂化装置加工,使炼厂利润最大化;原油60多美元/桶,渣油加氢装置加工渣油可使炼油厂利润最大化。

在不同的油价下,炼油厂和工厂的利润是不同的。

6摘要

随着原油的变质、严格的成品油标准和最新的燃料油标准,固定床渣油加氢技术受到全球炼油厂的青睐。当原油价格高于60美元/桶时,炼油厂采用这种方案使企业利润最大化。

接下来介绍延迟焦化装置。

炼油装置介绍主题:

1.炼油装置专题介绍——常减压蒸馏装置

参考

1.RHT系列渣油加氢催化剂在海南炼油厂、窦志军等的工业应用。

2.国内外渣油加氢处理技术的发展现状及分析

3.渣油加工技术的现状及发展趋势,钟等。

4、大连石化渣油加氢装置催化剂寿命预测及原油加工建议,于天水等。

5.发展渣油加氢裂化技术提高企业竞争力

6.固定床渣油加氢工艺开发及运行研究,徐宗坤等

地球收藏家微信微信官方账号显示内容

中化能源科技智慧供应链

中国首个集成存储和运输的石化供应链数字基础设施

中化能源科技智能供应链是中化集团旗下中化能源科技有限公司打造的首个石化供应链数字化基础设施,集仓储和物流于一体。

中化能源科技智能供应链以苍海港为核心,以66快递、航运港为两翼,依托大数据、物联网、云计算、ai等领先技术,使产业链各环节可视化、协同化、优化化,帮助石化行业购销、生产、运输企业降低成本、提高效率,增强市场竞争力,提升全链运营管理水平。

2018年9月,中化能源科技有限公司被商务部、工业和信息化部、中国人民银行联合评选为“全国供应链创新应用试点企业”。

1.《渣油加氢 炼油装置介绍专题--渣油加氢装置》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《渣油加氢 炼油装置介绍专题--渣油加氢装置》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/fangchan/1739454.html