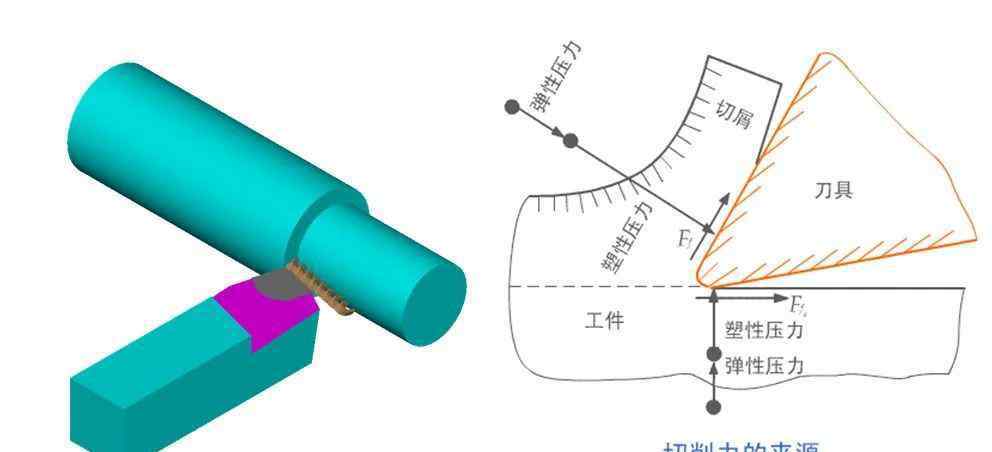

切削金属时,刀具切入工件,刀具角度是决定刀具切削部分几何形状的重要参数。

一、车刀切削部分的组成

三个侧面,两个边缘和一个尖端

车刀切削部分由前刀面、主前刀面、副前刀面、主切削刃、副切削刃和刀尖组成。

1)前刀面刀具上切屑流过的表面。

2)主后刀面刀具上与工件上已加工表面相对并相互作用的表面称为主后刀面。

3)辅助侧面刀具上与工件上已加工表面相对并相互作用的表面称为辅助侧面。

4)主切削刃刀具的前刀面与主后刀面的交线称为主切削刃。

5)辅助切削刃刀具的前刀面和后刀面的交线称为辅助切削刃。

6)刀尖的主切削刃和副切削刃的交点称为刀尖。刀尖其实是一条短曲线或直线,称为倒圆刀尖和倒角刀尖。

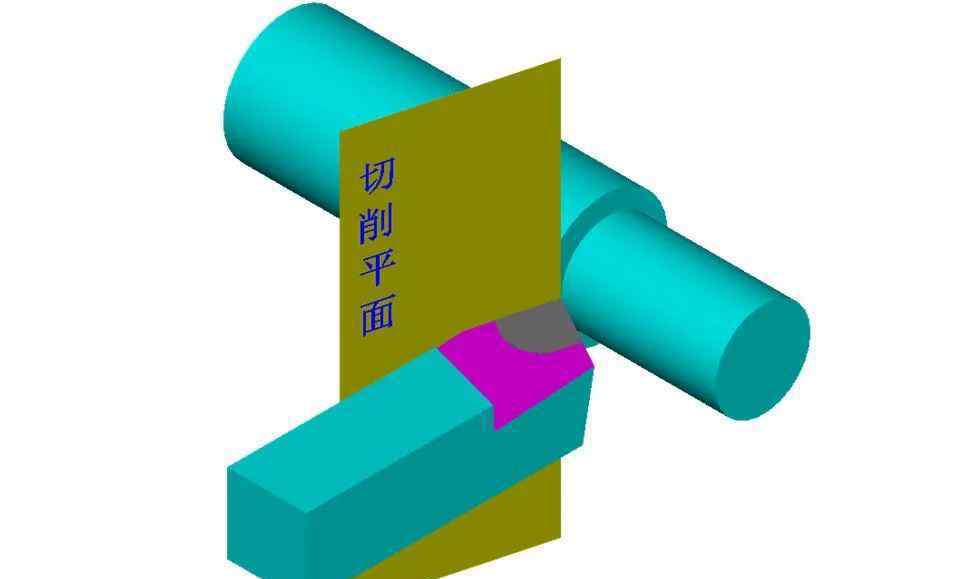

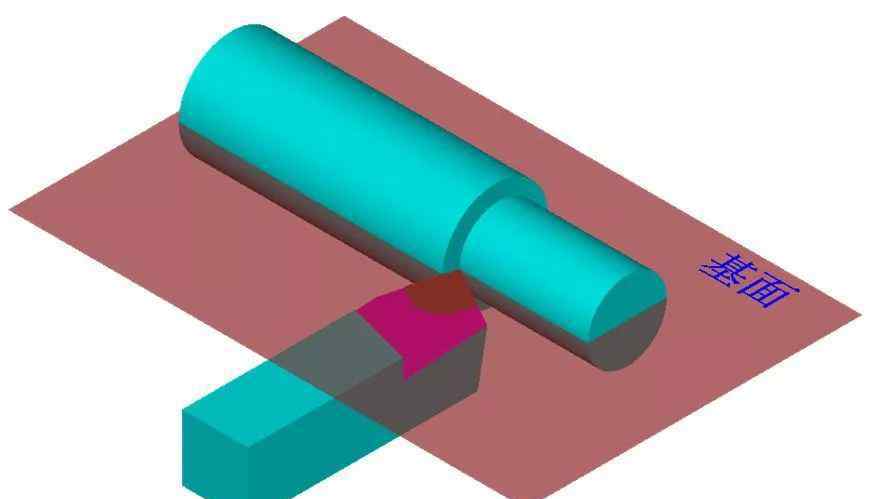

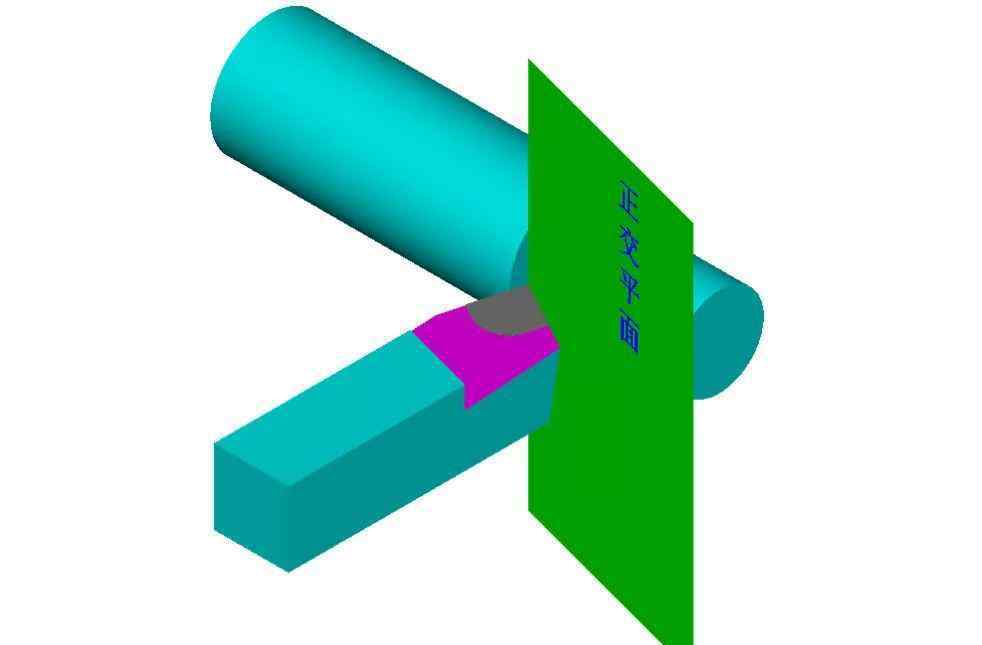

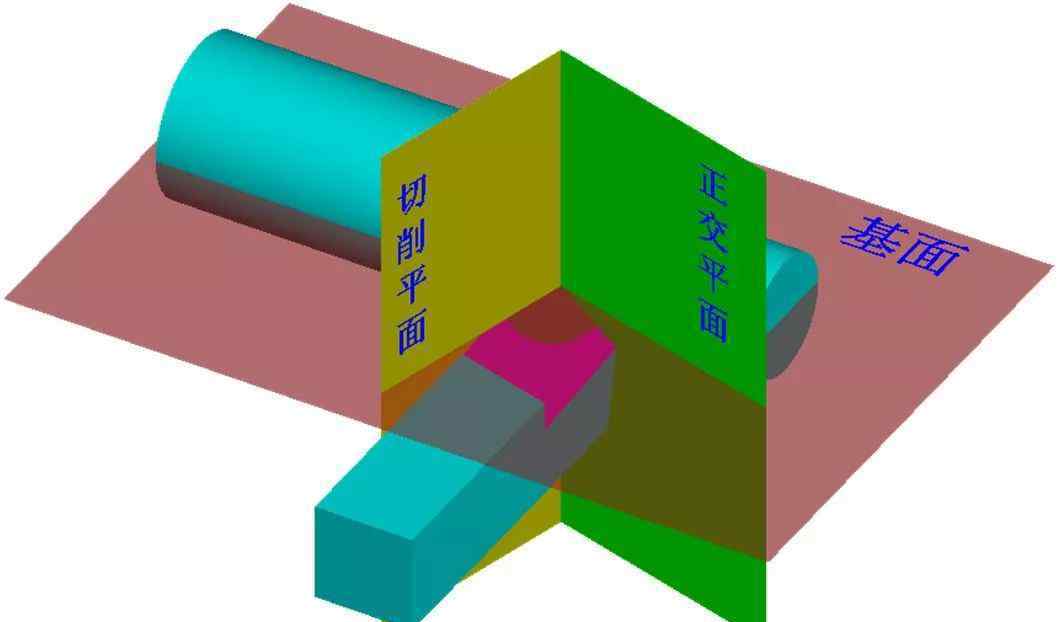

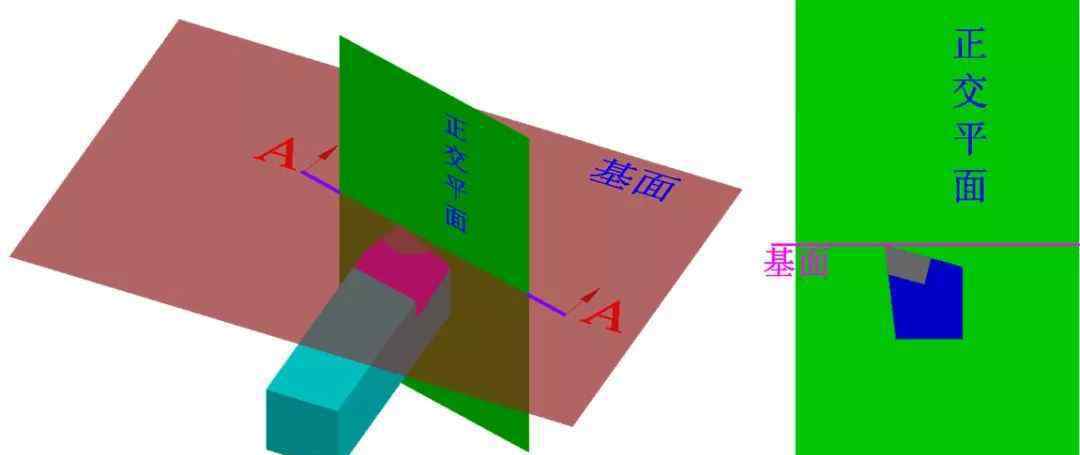

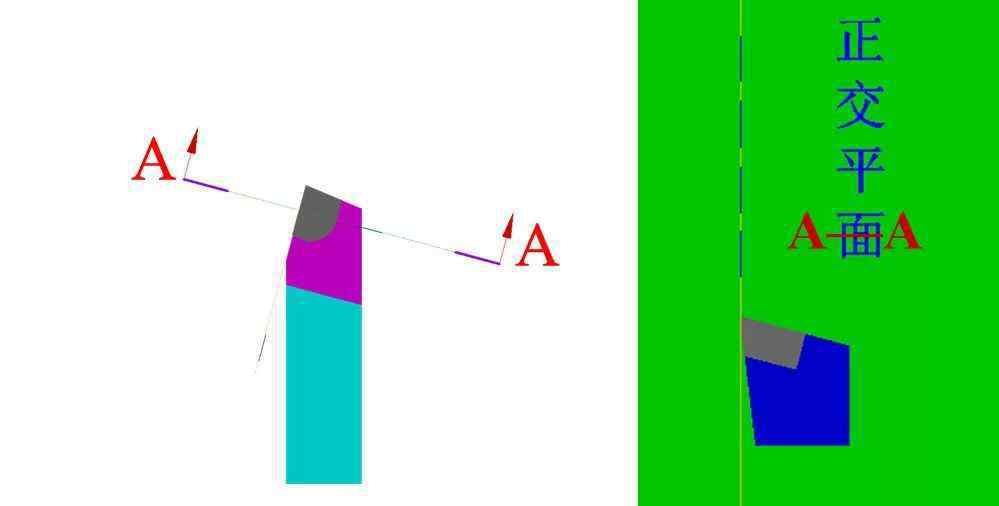

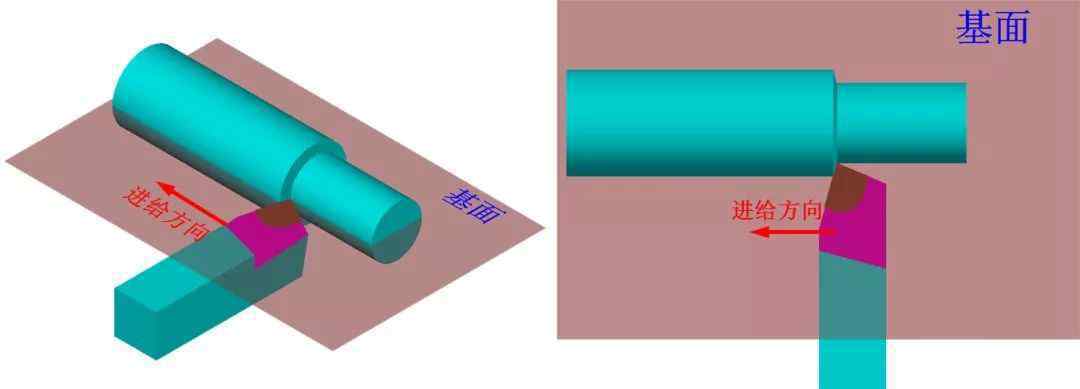

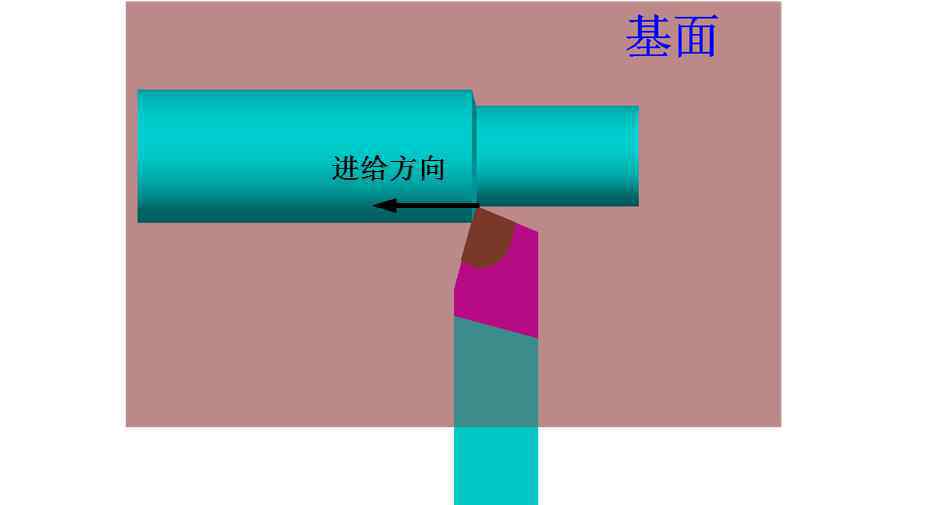

二、测量车刀切削角度的辅助平面

为了确定和测量车刀的几何角度,需要选择三个辅助平面作为基准,即切削平面、基面和正交平面。

1)切割平面——在主切割刃的选定点切割的平面,垂直于刀杆的底面。

2)基面-通过主切削刃选定点并平行于刀杆底面的平面。

3)正交平面——垂直于切割平面和基面的平面。

可以看出,这三个坐标平面相互垂直,在空之间形成直角坐标系。

三、主要几何角度和车刀的选择

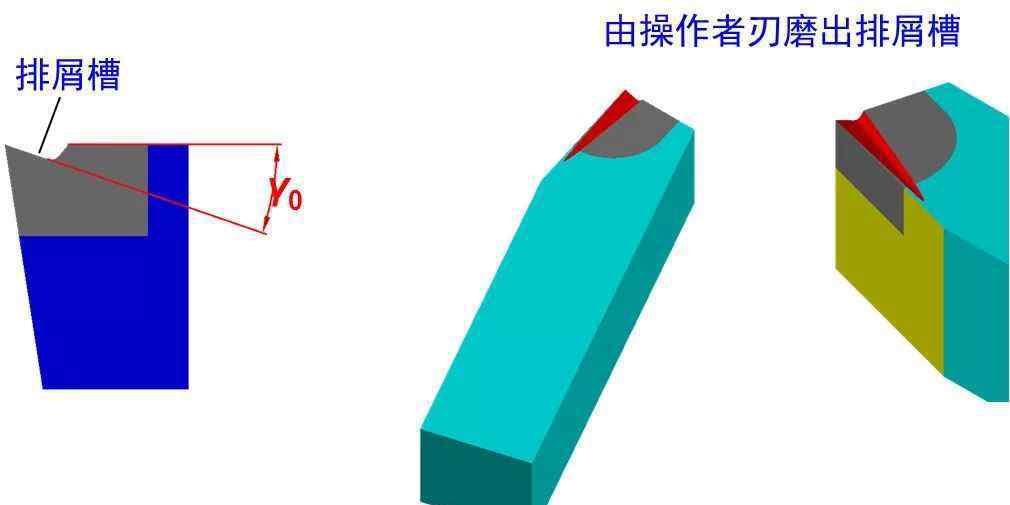

1)选择前角的原则

前角的大小主要解决刀头的牢固性和锋利性之间的矛盾。所以首先要根据被加工材料的硬度来选择前角。被加工材料的硬度很高,前角取小值,反之取大值。其次,应该根据加工特性考虑前角的大小。前角在粗加工时应该取小值,在精加工时取大值。倾角通常选择在-5°和25°之间。

通常在制作车刀时并不预先制作前角,而是通过磨削车刀上的排屑槽得到前角。去屑槽又叫断屑槽,在不缠绕的情况下,断屑作用很大;控制切屑流出方向,保持加工表面精度;降低切削阻力,延长刀具寿命。

2)选择后角的原则

首先考虑处理属性。精加工时后角取大值,粗加工时后角取小值。其次,考虑到加工材料的硬度,加工材料的硬度较高,以主后角为小值,增强刀头的牢固性;相反,后角应该取一个小值。后角不能为零或负,一般选择在6°到12°之间。

3)主偏转角的选择原则

首先,考虑由车床、夹具和刀具组成的车削加工系统的刚度。如果系统刚度好,主偏转角宜取较小值,有利于提高车刀的使用寿命、散热条件和表面粗糙度。其次要考虑被加工工件的几何形状。加工台阶时,主偏转角应为90°,加工中间切削的工件时,主偏转角一般应为60°。主要偏转角一般在30° ~ 90°之间,最常用的有45°、75° ~ 90°。

4)二次偏转角的选择原则

首先要考虑车刀、工件、夹具有足够的刚度来减小二次偏转角;反之,应取较大值;其次,考虑到加工性能,二次偏转角精加工可为10° ~ 15°,粗加工约为5°。

5)叶片倾角的选择原则

主要看加工性质。粗加工时,工件对车刀的冲击较大,λs≤0;精加工时,工件对车刀的影响很小,λs≥0;一般λ s = 0。刀片的倾斜角通常选择在-10°和5°之间。

【声明:本文由窗口扣件从网上收集整理出版,版权归原作者所有。如果侵犯了你的权益,请联系删除。]

公司简介

公司信息

联系我们

1.《车刀角度 车刀角度图文详解,说得太直观了!(收藏)》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《车刀角度 车刀角度图文详解,说得太直观了!(收藏)》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/guoji/1768033.html