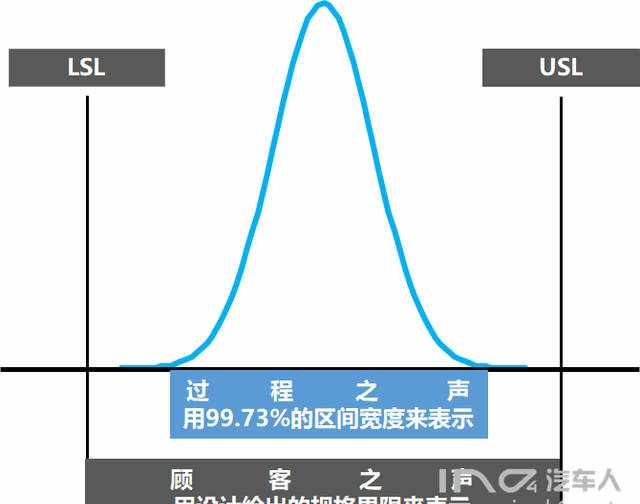

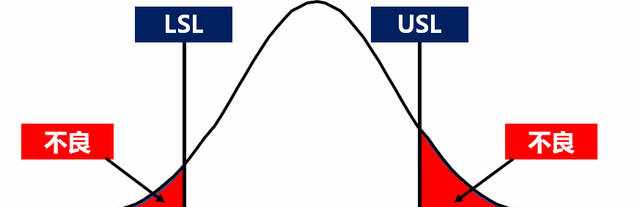

当我们在收集过程的数据时,会有如下疑问,这个过程产生不良的风险是多少?要回答这个问题,需要 进行“过程能力分析”。过程能力分析的基本思想,就是将“顾客之声”与过程之声相比较。

根据过程能力,可以评估“超出规格界限的比率”是多少?

有时,测量系统是计数型的,也即是说,只能获得合格/不合格的结果。这个时候无法得到具体读数,而只能获得不良率结果,比如PPM。有一种观点认为,可以通过查表将PPM转化为西格玛水平来体现计数型数据的过程能力。但是,这种分析需要一些前提假定。

而且,这种转换并没有很大的现实意义,因为……

因此,我们通常只对计量型数据进行过程能力分析。在之前的文章中,我们提到,计算过程能力指数Cp/Cpk和过程性能指数Pp/Ppk有一些前提要求。

那么,为什么过程能力指数Cp/Cpk需要四个前提,而过程能力指数只需要二个前提呢?我们来逐条分析。

【MSA】前提两者都需要测量系统分析满足要求,这个是容易理解的,因为只有测量读数是有效的,才能计算出正确的能力指数。

【数据独立】前提两者都需要数据独立,数据不独立会影响变异的估计。具体的介绍见时间序列分析的相关内容。不过,在机械制造行业,如果抽样是随机的并且抽样间隔是合适的(间隔时间不是特别短),可以不必进行独立性是否满足要求的假设检验。

【过程稳定】前提这是过程能力指数Cp/Cpk的要求,但是过程性能指数Pp/Ppk并不需要满足这个要求。原因在于,虽然两者的公式看起来都一样,但是对于变异(总体标准差σ)的估计方式是不同的。

过程能力指数Cp/Cpk只评估组内变异。下面是Minitab软件对Cp/Cpk公式中,在正态分布的前提下,总体标准差σ的估计方式。

我们发现,无论是“子组极差的平均值”的估计方法、还是“子组标准差平均值”的估计方法、或是”合并子组标准差“的估计方法,它们都只是考虑了每个子组(本身)的组内变异,没有考虑子组之间的变异。

那么,为什么不考虑子组之间的变异?因为,Cp/Cpk的计算是要求先进行过程的稳定的评价。即,在休哈特控制图中没有发现异常点。满足这个前提之后,在统计层面可以认为:子组之间的组间差异是(统计层面的)“0”,所以只需要考虑组内的变异即可。这就是一定要先做常规控制图,判稳之后才能计算Cp/Cpk的原因。

那么,Pp/Ppk为什么不需要过程稳定就能计算了呢?因为Pp/Ppk是基于整体变异。在正态分布前提下,总体标准差σ的估计方式如下。

80%

1

步

1.《过程能力指数和过程性能指数的深度解析》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《过程能力指数和过程性能指数的深度解析》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/jiaoyu/24431.html