光刻机作为光刻技术中最重要的设备之一,一次又一次取得了革命性的突破,使得大规模集成电路制造技术发展迅速。了解提高光刻机性能的关键技术和下一代光刻机技术的发展非常重要。

光刻机

掩模对准器也称为掩模对准器、曝光系统、光刻系统等。

光刻就是用光制作一个图形(过程);将硅片表面的胶整平,然后将掩膜上的图案转移到光刻胶上,将器件或电路结构暂时“复制”到硅片上的过程。

通常,光刻工艺包括清洗和干燥硅晶片表面、涂覆底部、旋涂光刻胶、软烘焙、对准曝光、后烘焙、显影、硬烘焙和蚀刻。

光刻机是集成电路芯片制造中的关键核心设备。光刻机是微电子设备的龙头,技术难度最高,单位成本最高。

光刻机发展路线图

三大光刻机

荷兰的ASML,日本的尼康和佳能

光刻机的重要评价指标

支持尺寸范围、分辨率、对准精度、曝光模式、光源波长、光强均匀性、生产效率等。

分辨率是描述光刻能达到的最细线精度的一种方式。光刻的分辨率受到光源衍射的限制,因此受到光源、光刻系统、光刻胶和工艺的限制。

对准精度是多层曝光时层间图案的定位精度。

曝光方式分为接触接近、投射和直写。

曝光光源的波长分为紫外、深紫外和极紫外区,光源包括汞灯、准分子激光器等。

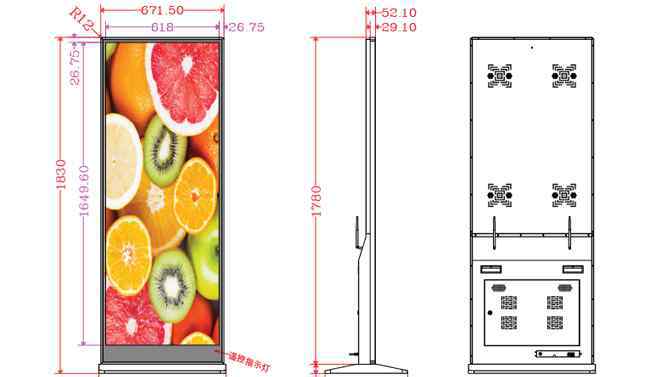

光刻机的结构

整个光刻机包括

曝光系统(照明系统和投影物镜)

工件台的掩模台系统

自动校准系统

调焦调平测量系统

面罩传输系统

硅片传输系统

环境控制系统

整机框架和减振系统

整机控制系统

整机软件系统

光刻机的整体结构

光刻机的整体结构

光刻的基本原理和工艺

光刻工艺通过曝光将掩模上的图案转移到涂覆在硅晶片表面的光致抗蚀剂上,然后通过显影、蚀刻和其他工艺将图案转移到硅晶片上。

1.胶合

为了制备光刻图案,必须在芯片表面制备均匀的光致抗蚀剂层。涂胶前需要对芯片表面进行清洁和干燥。

目前涂胶的主要方法有:甩胶、喷胶、气相沉积,但使用最广泛的方法是甩胶。甩胶是利用芯片的高速旋转,将多余的胶水甩出,在芯片上留下均匀的胶层。通常,这种方法可以获得优于+2%的均匀性(边缘除外)。胶层的厚度与转速、时间和胶的特性有关。另外,旋转时产生的气流也会有一定的影响。

甩胶的主要缺陷有:气泡、彗星(胶层上的一些颗粒)、条纹、边缘效应等。边缘效应对于小而不规则的碎片尤为明显。

光刻机涂胶

2.紫外线雕刻

目前占主导地位的光刻技术仍然是紫外光刻。按波长可分为紫外、深紫外和极紫外光刻。

根据曝光方法,可以分为接触/邻近光刻和投影光刻。接触/邻近光刻通常使用汞灯产生的365~436nm的紫外波段,而投影光刻通常使用准分子激光产生的深紫外(248nm)和极紫外(193nm和157nm)。

2.1接触/邻近光刻

接触/邻近光刻是最早开发的和最常见的曝光方法。它使用1: 1的方式复制掩模板上的图形。这种光刻机结构简单,价格低廉,发展成熟。缺点是分辨率不高,一般高达1um左右。此外,由于掩膜与光刻胶直接接触,会造成掩膜污染。

2.2投影光刻

投影光刻在现代光刻中起着重要的作用。据调查,投影光刻占整个光刻设备市场的70%以上。它的主要优点是分辨率高,掩模无污染,重复性好,但结构复杂,价格昂贵。投影光刻分为扫描型和步进型。扫描式采用1: 1光学镜头。由于扫描投影分辨率不高,从80年代中期开始逐渐被步进投影光刻取代。步进投影光刻机采用缩小投影镜头,一般为4: 1.5,1.10: 1等。

投影曝光技术

3.粒子束光刻

由于光学光刻受到分辨率的限制,粒子束光刻是获得更高分辨率图形的唯一途径,因此预测21世纪将是粒子束光刻的世纪。常见的粒子束光刻主要包括X射线光刻、电子束光刻和离子束光刻。

3.1 X光光刻

x射线光刻是目前国外流行的粒子束光刻技术。与光学曝光相比,X射线的波长更短,因此有可能获得更高分辨率的图形。目前,x光光刻被认为是制造100纳米线以下半导体器件的主要工具。它具有以下优点:

景深容易控制;

大视场(最大50mm * 50mm);

射线在光刻过程中对灰尘不敏感,所以成品率较高。

由于x光的波长很短(通常为0.1 ~ 30纳米),曝光过程中的衍射和散射几乎可以忽略不计,因此可以获得更高分辨率的图案。x射线穿透力强,目前大部分光学系统都无法反射或折射,所以常采用近距离曝光。

3.2电子束光刻

电子束曝光技术是目前为止分辨率最高的曝光方法。电子束光刻的优点是

(1)高分辨率;

(2)不需要口罩;

(3)不受像场大小限制;

(4)暴露在真空范围内,无污染;

(5)计算机控制,自动化程度高。

目前,已经发展了多种电子束纳米曝光技术,如扫描透射电子显微镜(STEM)、扫描隧道显微镜(STM)、圆形束、异形束、投影曝光、微电子束等。其中STM的分辨率最高在空之间,水平方向可达0.1nm,垂直方向优于0.01nm。然而,由于入射到光刻胶和衬底上的电子束的散射,实际分辨率(即邻近效应)是有限的。

目前,电子束曝光中占主导地位的加工技术是圆形电子束曝光和异形电子束曝光。聚能电子束的最小分辨率一般大于100纳米,圆形电子束的最大分辨率可达几纳米。

电子束光刻采用直写技术,在掩模的制备中起着重要作用。但正是因为电子束采用了直写技术,所以曝光速度非常慢,对于大硅片的生产并不实用。此外,电子束轰击衬底也会产生缺陷。

3.3离子束光刻

离子束光刻和电子束光刻类似,也使用直写技术。因为离子的质量比电子重得多,所以它们只在非常窄的范围内产生非常慢的二次电子,邻近效应可以忽略不计,可以获得更高分辨率的图样(高达20nm)。在相同的能量下,光刻胶对离子的灵敏度比电子高几百倍,因此作为光刻工具比电子束更实用。然而,离子束也有一些缺点,如不能像电子束一样薄地聚焦。此外,由于质量重,曝光深度有限,一般不超过0.5 μm。

目前平板修复主要采用离子束光刻,在制作光学掩膜的过程中不可避免的会出现一些缺陷,尤其是线条越来越细的时候。利用聚焦离子束的溅射功能,可以去除板上多余的铬点。在离子束扫描过程中,可以引入一定的化学气体在板上沉积碳或钨,从而修复板上不必要的透明斑点,提高板的良率。此外,离子束光刻引入的离子注入效应带来了一些新的未知因素,离子束光刻仍在研究中。

4.光刻胶

光刻胶为满足不同应用的需要,呈现出多方位发展的趋势,如常规的UV光刻胶、深紫外光刻胶、X射线光刻胶、电子束光刻胶、用于深度光刻的光刻胶等。但是有一个共同的趋势就是分辨率和灵敏度越来越高。

光致抗蚀剂分为正性和负性粘合剂。一般认为负性胶的分辨率较差。然而,一些负性粘合剂可以以与正性粘合剂类似的精度复制亚微米图案,而不会使粘合剂膨胀。通常正胶的感光度比负胶低,需要的曝光量是负胶的几倍。据估计,光刻胶的灵敏度极限约为10 UJ/cm2。极限分辨率可达10nm。

光刻胶的发展趋势主要是提高分辨率、灵敏度和耐腐蚀性。目前,新型光刻工具提供的辐照密度低于传统光刻工具,因此对光刻胶的灵敏度要求更高。光刻胶系统的化学放大可能是解决这个问题的关键。此外,一些新技术,如图案反转、多层粘合技术、表面硅烷化技术、干显影技术等也在研究之中。

光刻机的技术进步及发展趋势

随着时代的进步和集成电路技术的进步和发展,对光刻工艺的精度提出了更高的要求。传统的光刻工艺很难满足这样的精度要求。提高光刻机的性能势在必行。

1、提高光刻机性能的关键技术

光刻机的主要性能由将图案从掩模复制到硅晶片的几个参数决定。目前业界普遍接受的光刻机的三个性能参数是光刻分辨率、套印精度和生产率。近年来,出现了提高光刻机性能的新技术。光刻分辨率和覆盖精度的提高将光刻技术推向了更小的节点,生产率的提高给集成电路制造商带来了更高的经济效益。下面主要讨论四种提高光刻机性能的国际主流技术。

1.1双工作台技术

随着特征尺寸的减小和投影物镜数值孔径的增大,光刻面临着焦深减小的挑战。为了满足日益苛刻的成像质量要求,光刻机的聚焦、调平和对准精度将会更高。与此同时,集成电路制造商希望光刻机的生产率继续提高。然而,聚焦水平和对准精度的提高是以花费更多的测量时间为代价的。在单级系统中,晶片加载、对准、聚焦调平、曝光和晶片卸载是依次进行的,增加测量时间必然会降低光刻成品率。为此,人们提出了双级技术,其中一级硅片可以曝光,而另一级硅片可以装载、对准、聚焦、调平和卸载。

两个载物台分别处于测量位置和曝光位置,同时独立工作,每个硅片在一个载物台上完成所有操作。当分别测量和曝光两个平台上的硅片时,两个平台的位置和任务互换。

1.2偏振照明技术

在分析大数值孔径光刻系统的成像质量时,照明光的偏振态不容忽视。离轴照明结合偏振光照明可以实现各种图形的高对比度成像。数值孔径大于0.8的光刻机应使用成像对比度高的偏振光。此外,使用偏振光照明可以获得更好的光刻工艺窗口和更低的掩模误差增强因子。

当偏振光用于照明时,光刻机照明系统中有许多机制,如光学材料的固有双折射和应力双折射、光学薄膜的偏振特性等,影响光的偏振态。为了保持成像光束的高偏振度,整个照明系统需要偏振控制。

1.3大数值孔径投影物镜

投影物镜是光刻机中最昂贵和最复杂的部件之一。提高光刻机分辨率的关键是增加投影物镜的数值孔径。随着光刻分辨率和叠加精度的提高,投影物镜的像差和杂散光对成像质量的影响越来越突出。浸没物镜的球差、场曲率等轴向像差比干物镜增加了n倍(n为浸没液体的折射率)。

引入偏振光照明后,投影物镜的偏振控制性能变得更加重要。随着数值孔径的增大,如何保持视场大小和偏振控制性能,严格控制像差和杂散光,是投影物镜设计中的一个难题。

投影物镜

传统光刻机的投影物镜大多采用全折射设计方案,即物镜都是由旋转对准和校准的透射光学元件组成。其优点是结构相对简单,加工安装容易,局部杂散光少。然而,设计大数值孔径全折射物镜是非常困难的。

为了校正场曲率,必须使用大尺寸的正透镜和小尺寸的负透镜来满足Pervar条件,即投影物镜的每个光学表面的Pervar数为零。镜头尺寸的增大会消耗更多的镜头材料,大大增加物镜的成本。但是负透镜小,很难控制像差。

为了实现更大的数值孔径,近年来,设计师们普遍采用了折叠设计方案。折反射投影物镜由透镜和反射镜组成。反射镜的Pew Cvar数为负,不再需要增加正透镜的尺寸来满足Pew Cvar条件,使得投影物镜在一定尺寸范围内获得更大的数值孔径成为可能。折反射投影物镜主要有多轴和单轴两种设计方案。

1.4浸没光刻技术

浸没光刻是近年来提出的扩展193纳米光刻的关键技术。浸没式光刻需要用高折射率液体(通常是水)填充投影物镜最后一个透镜的下表面与硅片上光刻胶之间的空间。

浸没光刻设备

浸没光刻的分辨率比传统光刻降低到l/n,相当于将有效曝光波长降低到1/n;与传统光刻技术相比,在相同的0。大于L的数值孔径是通过液浸技术实现的,使得ArF光刻机可以扩展到45nm甚至更小的节点。

目前浸没式光刻机主要采用局部浸没装置,只在投影物镜最后一个透镜下表面与硅片光刻胶之间的空空间注入或排出浸没液体。在扫描、曝光、供液和回收过程中,浸液中可能出现气泡,溶于水的光刻胶和曝光硅片上的残留液体可能造成污染。

为了消除气泡和污染物对光刻的影响,目前的解决方案是保持浸没液体在局部浸没装置中稳定流动。如前所述,在浸没式光刻机中使用双级技术可以使用现有的对准、聚焦和调平系统,避免浸没状态下的检测问题。

2.下一代光刻技术的研究进展

目前,用于大规模集成电路生产的主流光刻技术仍然是光学光刻技术。随着光刻技术的快速发展,特别是浸没光刻技术的发展,光刻技术有可能扩展到45nm甚至更小的节点,从而延缓了下一代光刻技术的应用。对于32 nm以下的节点,下一代光刻的主要候选技术是极紫外光刻技术、纳米压印技术和无掩模光刻技术。

2.1极紫外光刻技术

极紫外光刻技术一直是最受关注的光刻技术,最有可能满足大规模生产的要求。极紫外光刻技术使用波长为13.5 nm的极紫外光,几乎所有材料都强烈吸收这一波段的光,因此极紫外光刻技术只能使用反射式投影光学系统。

极远紫外线由80个钼硅多层反射镜组成的聚光系统聚光,然后照射到反射掩膜上。反射掩模上的图案通过减小反射的投影光学系统投影到硅晶片表面上的光刻胶上。

目前,极紫外光刻技术研究面临的主要问题包括:低缺陷密度掩膜的制备、高输出功率长寿命极紫外光源的研发、反射式投影光学系统污染的有效控制、适合大批量生产的反射式投影光学系统的制造、低线条粗糙度、低曝光剂量的极紫外光刻胶的研发、保护反射掩膜免受粒子污染。

2.2纳米压印光刻技术

纳米压印技术是由中国科学家周瑜在1995年首次提出的。首先,通过高分辨率电子束等方法在印模上制作纳米尺寸的图案,然后在硅片上涂覆一层聚甲基丙烯酸甲酯(PMMA)等聚合物F。在高于聚合物玻璃化转变温度1的某一温度R和压力下,用刻有纳米尺寸图案的硬印模“压印”PMMA涂层使其变形,从而实现图案的复制。

纳米压印光刻主要包括热压印、紫外压印和微接触压印。在热压印工艺中,将硅片上的光刻胶加热到玻璃化转变温度以上,通过机械力将印模压入高温软化的光刻胶层中,冷却后光刻胶固化成型,完成图案转移。

紫外压印是光刻胶通过紫外光的聚合反应,实现固化成型。微接触压印将“油墨材料”R,通常是含有硫醇的试剂1,转移到图案化的金属基底表面,然后进行蚀刻工艺。

该技术具有分辨率高、成本低、工艺步骤少、速度快等优点,已成为下一代光刻技术的有力竞争者。步进闪光压印光刻(SFIL)是基于紫外压印技术的新发展,可以达到10纳米的分辨率,最有可能满足集成电路大规模生产的要求。

2.3无掩模光刻技术

随着光刻分辨率的不断提高,掩模成本呈线性上升,无掩模光刻技术成为另一个研究热点。无掩模光刻有很多种,主要分为两类:光学无掩模光刻和非光学无掩模光刻(如电子束无掩模光刻和离子束无掩模光刻)。

综上所述,可以了解光刻的主要技术原理以及光刻可能的发展趋势。随着科学技术的飞速发展,只有技术的不断发展才能满足现实社会的生产需求。从以上介绍可以知道,要提高光刻机的性能,可以从双载物台技术、偏振照明技术、大数值孔径投影物镜和浸没式光刻技术入手。而且,我们也知道浸没光刻的先进技术瓶颈。

极紫外光刻、纳米压印光刻和无掩模光刻等下一代光刻技术的研究取得了很大进展。193nm的浸没式光刻达到极限后,极紫外光刻极有可能成为主流光刻,纳米压印光刻和无掩膜光刻也将是极具竞争力的下一代光刻。

本文为传感器技术平台原创文章,请联系我们授权!未经许可转载,我们将提出投诉!

1.《光刻机 光刻机详解》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《光刻机 光刻机详解》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/jiaoyu/670852.html