2017年11月,通车4年的泸州合江长江一桥在竣工验收中被评为优良工程,这座世界最大跨径的钢管混凝土拱桥,超过了同类桥型世界单拱跨度之最——跨径460米的巫山长江大桥,被誉为“世界第一跨”。合江长江一桥通过攻克主跨530米跨径建造过程中的系列难题:创新大型钢管混凝土结构真空辅助灌注管内混凝土技术;500米级钢管混凝土拱桥的高精度制造、安装控制技术;超大跨径钢管混凝土拱桥设计技术;长寿命的吊杆拉索体系等,形成了500米级钢管混凝土拱桥设计、制造、施工核心技术,降低了建造风险和造价,保证了世界上最大跨径钢管混凝土拱桥的安全和高质建成,具有里程碑的意义。由于钢管混凝土拱可作为混凝土拱桥的劲性骨架,所以钢管拱桥的跨径增大还可直接提升刚度更大的混凝土拱桥的跨越能力,使其在高速铁路建设中发挥更大作用,进一步凸显拱桥在现代桥梁中的独特优势。

攻坚:突破500米

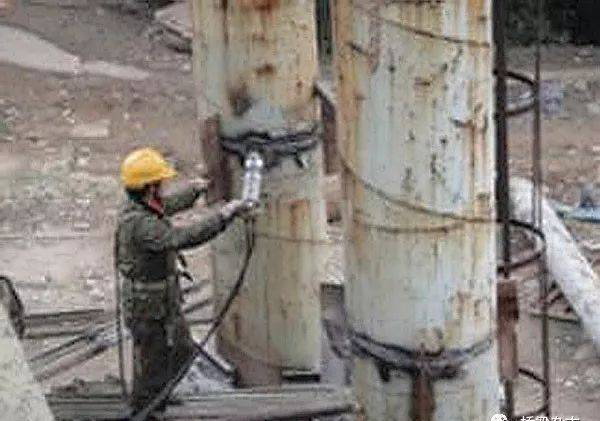

抽真空设备

钢管混凝土

抽真空设备

钢管混凝土

1990年,中国建成第一座钢管混凝土拱桥——四川旺苍东河大桥,之后每年以18座左右的数目迅速增长。“钢管混凝土拱桥起源于20世纪30年代前苏联,在建成两座后,便因未能发挥其结构及施工优势而不再修建。在中国,钢管混凝土拱桥从115米跨径的旺苍东河大桥诞生至今20多年,共建成了400多座,最大跨径达到了530米,跨径575米的广西平南三桥正筹备开工,而跨径700米级的钢管混凝土拱桥建设的可行性已经初步论证。在这个过程中,中国工程师还首创了一系列设计、施工技术。例如,实现拱肋架设的斜拉扣挂悬拼及转体技术、真空辅助连续灌注管内混凝土技术及不收缩混凝土材料等,提高了钢管混凝土拱桥的建造质量、降低了造价和施工风险。中国的工程师对钢管混凝土拱桥受力机理和施工方法的研究,取得了许多创造性的成果,推动了钢管混凝土拱桥在中国的大量修建。与此同时,还推动了以钢管混凝土为劲性骨架的混凝土拱桥跨径的突破。全世界跨径超过400米的混凝土拱桥共3座,均为劲性骨架混凝土拱桥,且都是中国建造,仅2016年就建成2座,其中445米的沪昆高铁北盘江特大桥,打破万县长江大桥保持19年混凝土拱桥跨径世界纪录,创造了新的世界纪录。所以说,钢管混凝土拱桥是中国的原创。”作为中国工程院院士,郑皆连提到自己潜心数十年研究的钢管混凝土拱桥施工技术,如数家珍。

据了解,钢管混凝土拱桥在中国大量采用,建造技术一直保持世界领先。但由于施工难度大、风险高,导致跨径增长困难且缓慢。从2005年的460米到2013年的530米,8年时间仅增长了70米(15%);而斜拉桥由2005年的648米,到2008年的1088米,仅3年跨径就增长了68%。可见钢管拱跨径增大以后带来的问题非常多、解决难度相当大。尤其是由400米突破500米以后,原来的设计方法、施工技术、组合材料(钢管混凝土)、吊杆拉索等都存在各种瓶颈问题,需进行大量的、系统的深入研究。

提到拱桥,众所周知,最大的优势便是刚度大、施工便捷、造价低、耐久性强。对此,郑院士告诉记者:“目前没有任何一种桥型能在耐久性上优于拱桥。拱桥属于偏心受压,它不存在疲劳问题,但是它最大的问题是施工架设的高风险。而我们研究的目的就是要解决其风险问题,只要找到规律,风险就能解决。比如广西路桥集团修了70多座拱桥,无一失败,就是因为他们找到了规律。风险降低了,经济性也就出来了。”

作为建造钢管拱桥颇有经验与实力的广西路桥集团,总工程师韩玉向记者介绍到,前苏联发明了钢管混凝土拱桥,但他们没有发挥钢管混凝土拱桥的施工优势和结构优势。他们是把钢管搞成一段段的,然后灌混凝土,在支架上安装。这样,没有发挥出它“轻”的优势。其实,无支架安装是这种桥的施工优势,而结构优势他们也没发挥出来。我们现在的施工方法是从两拱脚向拱顶连续浇注混凝土。从结构来讲,这是一种最为合理的结构。

谈到钢管混凝土拱桥的灌注,就不得不提“真空辅助灌注管内混凝土技术”。对此,郑院士体会颇多:“灌注混凝土受后张预应力管道灌浆由压力灌改成真空灌浆的启发,但后张预应力管道灌浆的管道直径只有10厘米,而我们的钢管都在1米以上,最大1.8米。另外,他们灌的是水泥浆,而我们灌的是混凝土。经过分析,感觉有可能性,但必须通过大型实验才能证明是否可以。钢管混凝土拱桥管内混凝土灌注的传统方法,是用压力泵从两拱脚向拱顶连续压送混凝土,空气会被运动的混凝土包裹形成封闭的空间,再者空气因为轻而上浮,集中到了钢管的顶部尤其是平缓的拱顶段,造成混凝土与钢管脱黏、脱空,几乎是常态。如将管内空间接近真空,脱黏、脱空的病害肯定能减少,能减多少?抽真空是否会造成混凝土离析?真空度应多少合适?这都要试验才能回答。为此,我们做了50米长、70厘米直径的两个大型对比实验,一个压力灌注、一个真空辅助灌注。结果和我们预期一样,回答了我们的疑问,取得了参数,用在了合江长江一桥上。之后,又对我们认为最可能不密实的地方——内法兰盘,全部进行了检测,100多个内法兰盘处混凝土都很密实。”

通过真空辅助灌注管内混凝土施工技术的研究与应用,还发现了一个意外的收获——这项发明不但提高了质量还减少了很多费用。“当时我都想不通,我们增加了抽真空设备,怎么还省钱了呢?仔细分析发现,首先,抽真空的设备很便宜,一台价格只有3.5万元,4台才14万元。第二,由于抽了真空,没有压缩空气了,泵送混凝土的速度快了、施工更顺利了。速度提高了,那些大型设备的使用周期短了,设备的使用费减少了很多。这是我们事先没有料到的。”至今,郑院士谈到节省费用时都很开心。所以,他认为:真空辅助灌注管内混凝土技术绝对可以代替传统工艺,花钱少,质量还上个台阶。

中国工程院院士项海帆对钢管混凝土拱桥给予了充分肯定:“这类桥的优势主要体现在钢管混凝土拱肋的性能上。第一,在构件性能方面,钢管混凝土是在钢管中灌注混凝土后形成的构件,钢管内的混凝土可以提高薄壁钢管受压时的稳定性,提高钢管的抗腐蚀性和耐久性。同时钢管管壁对混凝土的约束(套箍)作用,可以提高混凝土的抗压强度和延性。它利用钢管和混凝土两种材料在受力过程中相互作用,充分发挥了材料优点,提高了构件承载能力。所以,钢管混凝土构件用于以受压为主的拱桥,可以有效提高材料的使用效率,节约造价。第二,在结构性能方面,拱肋的经济性能好,决定了钢管混凝土拱桥的适用跨度范围大;拱肋自重轻、承载能力大,又决定了其合理跨度大于钢筋混凝土拱桥、小于钢拱桥;钢管混凝土具有良好的延性,结构抗震性能好。大跨度钢管混凝土拱桥的拱肋采用多管组合的桁架形式,能避免单管拱截面的劣势,增大截面惯性矩和刚度,提高结构跨越能力。第三,在施工方面 ,钢管混凝土拱桥在节段拼装时吊重小、进度快;转体施工时,结构重量轻、施工风险小。以空钢管拱肋作为承重的支架和模板来完成管内混凝土灌注,可以节约施工费用。”

应用:530米的里程碑

拱肋合龙

交通运输部冯正霖副部长

视察合江一桥

拱肋合龙

交通运输部冯正霖副部长

视察合江一桥

钢管混凝土拱桥在国外至今都未曾超越300米跨径,其制约就在于工法。而中国桥梁人利用自己原创的施工技术,使其突破了500米以上,并且向700米进军。其多项令人自豪的技术创新成果在泸州合江长江一桥的建设中得到了充分的体现。

2013年通车的合江长江一桥是世界最大跨径的钢管混凝土拱桥,在各类拱桥中跨径排第三。那么,当初修建合江一桥时是如何想到选择钢管混凝土拱桥呢?郑院士回忆道:“作为设计方的四川省设计院当时想推进钢管混凝土拱桥,但是有很多不同的声音,主要是因为风险大。当时业主方泸州东南高速公路发展有限公司总经理张飞雪找到我,她带着我去现场,我到那地方一看,就说:这是修拱桥的最好地方!虽然地处一个较平的河滩,但此地岩石裸露,具有足够的承载能力,并且除一个高压线外,周围没有干扰,大型缆吊系统布置起来非常便捷。”

虽然大家已经倾向于钢管拱桥,但在报批时却不太顺利,韩玉总工告诉记者:“方案最初的设想是悬索桥,后来提出建钢管拱。从经济角度讲,钢管拱比悬索桥造价节省七八千万。业主也倾向更经济一些的方案,开评审会的时候,有专家感觉风险太大。经过几番论证后,交通部决定专门做个风险评估,这是部里第一次针对一座桥作风险评估,评估下来的结果是两个四级风险、三个三级风险。风险分五级,五级就绝对不能做了,四级必须非常慎重,所以这个评估下来基本算是顶级风险了。风险点主要分布在钢管混凝土灌注、高空焊接和安装稳定性上。后来我们针对这些风险做了大量的工作,比如我们用真空辅助灌注管内混凝土技术,解决了混凝土灌注的风险。最后终于在一年后批了下来。”

合江一桥总造价为2.5亿元人民币,全桥单位造价仅1万元/平方米,约为同等跨径钢箱拱桥的2/3,经济效益非常可观。同时,该桥的建设取得了一系列创新成果:一是形成了超大跨径钢管混凝土拱桥的设计技术。针对超大跨度钢管混凝土拱桥兼顾桥梁施工期和服役期横向稳定,研发了基于吊装单元的拱桁结构设计,实现了无临时构件安装、吊装单元间连接超强、高空焊接量最少。二是首创了大型钢管混凝土结构真空辅助灌注管内混凝土技术。为解决钢管混凝土脱空问题,在国际上率先研发了“大型钢管混凝土结构管内混凝土真空辅助灌注方法”“真空辅助灌注系统”,在530米特大跨径钢管混凝土拱桥上首次实现了高度120米、距离超500米、单管800米3的管内混凝土全过程真空辅助三级连续泵送施工,保证了管内混凝土灌注密实,结合新型自填充、无收缩管内混凝土制备和应用技术,保证钢管与混凝土在结构全生命周期共同受力,突破了钢管混凝土拱桥发展的质量瓶颈。三是首次研发和形成了500米级钢管混凝土拱桥的超高精度施工控制技术和成套装备。创新了特大体量钢管拱桁节段卧式耦合制造、拱肋斜拉扣索智能调载、吊扣塔架智能纠偏及吊装主索可拆分、横移和自动控制等技术,研发了相应成套装备,实现了全桥1024个拱桁吊装节段精确就位,拱肋合龙轴线偏位<10毫米,在确保工程精度和质量的前提下,突破了钢管混凝土拱桥发展的安全瓶颈。四是研发了50年使用寿命的全隔离、全防腐吊杆拉索体系。针对拱桥使用寿命中的短板——吊杆拉索,应用FIB标准,将其使用寿命由15年提高到50年;在拱桥吊杆拉索上采用了水平辅助索制振措施,有效解决了长吊杆拉索的振动问题。使整桥耐久性水平得到了大幅度提升。

未来:700米的挑战与瓶颈

试验拱段

直缝焊接

试验拱段

直缝焊接

530米世界最大跨径钢管混凝土拱桥的诞生,意义远非桥梁本身,它研发了500米级钢管混凝土拱桥的成套施工技术。以此为基础,中国的工程师以四川某高速公路的一处桥位为背景,开展700米级钢管混凝土拱桥的试设计与建造可行性研究。初步结论是,净跨650米的钢管混凝土拱桥静力、动力性能都满足规范要求,采用现有制造设备和技术、缆索吊机吊运和斜拉扣挂悬拼等技术能完成施工。如采用700米级的钢管混凝土拱桥替代千米级的悬索桥跨越山谷,其经济价值更为可观。同时,这一重大突破,催生了钢管混凝土拱桥国家标准和交通行业设计标准,也促进了以钢管混凝土拱作为劲性骨架的混凝土拱桥跨径的发展。

郑院士认为:“只要是能提供抗力的地方,建造钢管混凝土拱桥是最佳选择。因为钢管混凝土实际上是用一部分混凝土来代替钢,那么混凝土和钢的性价比是1:27,混凝土是只要用钢的1/27价格就可以达到同样的刚度,其优越性是不言而喻的。比起钢桥它唯一的弱点就是重量大一些,但如果有岩石地基能够提供抗力,这种重量便无太大影响。另外,钢桥连接时存在焊、栓的问题,而混凝土是完全连续的,也解决了管内混凝土不收缩的问题。”

在对钢管混凝土拱桥充分肯定的同时,也有专家认为其在今后的发展过程中仍会存在一些问题需注意并解决。项海帆院士认为:“在设计理论方面,钢管内混凝土的徐变和温度作用、钢管混凝土拱肋截面温度场等分析模型问题等,都要做进一步研究。在施工与制作方面,桁式钢管混凝土拱肋管间焊接接头构造复杂,需要采用人工焊而质量不能保证,成为结构的薄弱部位。此外,如何消除由钢板卷制、焊接而成的钢管焊接变形和焊接应力等问题,都值得进一步观察和研究。在耐久性方面,在雨水较多的南方和沿海地区,拱肋外部防锈问题突出。这些耐久性问题应从材料、工艺等方面多渠道开展研究。”

同济大学教授、桥梁工程系大跨度桥梁研究室主任肖汝诚教授也提出,要进一步突破钢管混凝土拱桥的跨径,还会遇到一些挑战:首先是混凝土比强度对正常使用极限状态钢管混凝土拱桥跨径的限制。另外,考虑到施工中管内混凝土的自重由钢管承担、钢与管内混凝土弹性模量的比值在6左右,即使提高混凝土强度等级,在正常使用极限状态下也可能无法发挥其强度优势。所以钢管混凝土拱桥的极限跨径应在千米以内。考虑到和斜拉桥的竞争,有利的适用范围应在800米以内。其次超大跨度拱桥的温度效应也是不可忽视的。季节温差、竖向和横桥向的日照温差、钢管混凝土截面的温度场等,都会对钢管混凝土拱桥整体和局部受力产生重要影响。当然,施工中的各种稳定,超高度钢管内混凝土灌注,大跨度缆索吊的经济性等问题,也都会是制约钢管混凝土拱桥跨径突破的因素。

拱桥是中国最古老的桥型之一,刚度大、耐久、美观,长期在世界上居于领先地位。拱桥结构合理,但跨径增大后施工困难,要想进一步取得突破,钢管混凝土拱桥和以其为劲性骨架的混凝土拱桥,是最合理的选择。如今,中国钢管混凝土拱桥取得了同类桥型世界领先的地位,随着关键技术的持续创新,将有可能成为推动拱桥发展突破的新领袖。

即将开工的广西平南三桥

即将开工的广西平南三桥

本刊记者/于抒霞

联系邮箱:xmt@bridgecn.org

原创稿件,转载请标明出处

1.《【特别报道】500米的跨越——钢管混凝土拱桥的突破》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《【特别报道】500米的跨越——钢管混凝土拱桥的突破》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/shehui/18500.html