简介:3D玻璃的到来对数控加工的影响很大。详情请参考文章。很多专家指出,未来数控将是主流的加工方式。在数控加工过程中,刀具是最重要的。今天,让我们学习更多关于数控刀具的知识。

一个

数控加工工具概念

刀具是机械制造中用于切削的工具,也称为铝合金刀具。广义的刀具既包括刀具,也包括磨具。大多数刀具是机器使用的,但有些是手工使用的。因为机械制造中使用的工具基本上都是用来切削金属材料的,“工具”一词一般理解为金属切削工具。切割木材的刀具称为木工工具。

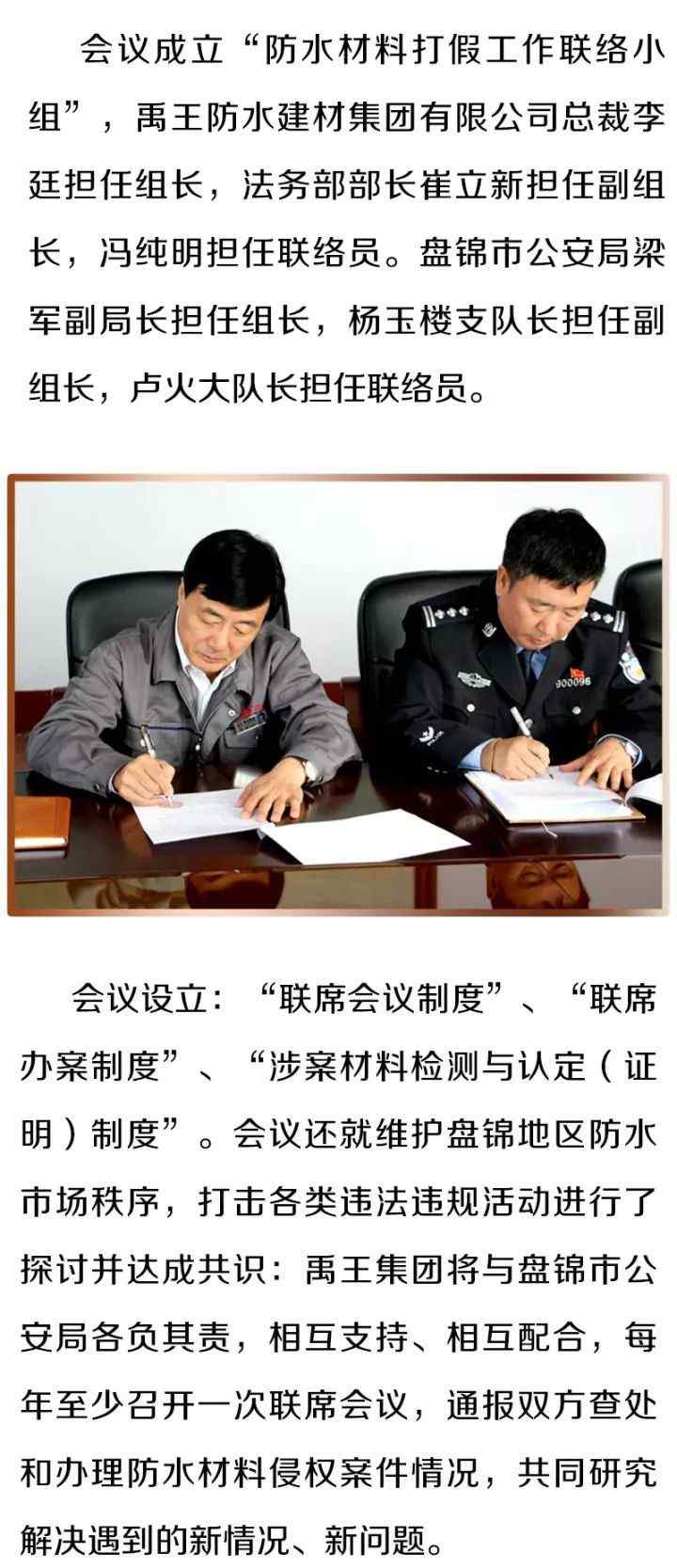

照片数控加工工具(高硬度模具工具)

二

刀具发展史

刀具的发展在人类发展史上起着重要的作用。早在公元前28世纪到20世纪,中国就出现了黄铜锥和铜锥、钻头和刀具。战国晚期(公元前3世纪),由于掌握了渗碳技术,制作出了铜制工具。当时的钻头和电锯与现代的平钻头和电锯有一些相似之处。

然而,刀具的快速发展是随着18世纪后期蒸汽机和其他机器的发展而来的。

表:刀具的发展历史

时间

刀具的发展

1783年

法国的雷内首先制造了铣刀

1792年

水龙头和模具是在英国莫德斯莱制造的

1822年

关于麻花钻发明的最早文献记载于此时,但直到1864年才作为商品生产出来。

当时的刀具是全高碳工具钢,允许切削速度在5m/min左右。

1868年

一种含钨的合金工具钢由英国的穆塞特制造。

1898年

美国的泰勒和怀特发明了高速钢。

1923年

德国施罗德发明动画下载。

使用合金工具钢时,刀具切削速度提高到8 m/min左右,使用高速钢时提高2倍以上,使用铝合金时比高速钢提高2倍以上,被加工工件的表面质量和尺寸精度也大大提高。

由于高速钢和铝合金价格高,刀具有焊接和机械夹紧结构。

从1949年到1950年,

美国开始在车刀上使用可转位刀片,并很快将其应用于铣刀和其他工具。

1938年

德国德固赛公司获得陶瓷刀具专利。

1972年

通用电气公司生产聚晶人造金刚石和聚晶立方氮化硼刀片。这些非金属刀具材料可以使刀具以更高的速度切削。

1969年

瑞典山特维克钢铁厂获得化学气相沉积法生产碳化钛涂层铝合金叶片的专利。

1972年

美国的邦沙和拉古林开发了物理气相沉积法,在铝合金或高速钢刀具表面涂覆碳化钛或氮化钛硬质层。表面涂层法将基体材料的高强度和韧性与表层的高硬度和耐磨性结合起来,使复合材料具有更好的切削性能。

三

刀具分类

1.根据工件加工表面的形式,刀具可分为五类

加工各种外表面的工具,包括车刀、刨刀、铣刀、外表面拉刀和锉刀等。;

孔加工工具,包括钻头、铰刀、镗刀、铣刀和内表面拉刀;

螺纹加工工具,包括丝锥、模具、自动开合螺纹切削头、螺纹车刀和螺纹铣刀等。;

齿轮加工工具,包括滚刀、插齿刀、剃齿刀、锥齿轮加工工具等。;

切割工具,包括齿形圆锯片、带锯、弓形锯、切削车刀和锯片铣刀等。

另外还有组合刀具。

2.根据切割运动模式和相应的刀片形状

-刀具可分为三类

如车刀、刨刀、铣刀(不包括成型车刀、成型刨刀、成型铣刀)、镗刀、钻头、铰刀、铣刀、锯子等。;

成形工具,如成形车刀、成形刨刀、成形铣刀、拉刀、圆锥铣刀和各种螺纹加工工具等。;

展成式刀具用于加工齿轮或类似工件的齿面,如滚刀、插齿刀、剃齿刀、锥齿轮刨刀和锥齿轮铣头。

3.还有一种工具是用水切割的

就是用水代替钢材切割工具,也就是激光水切割。切割效果很好,比如电脑cpu的冷却风扇旋转的部分可以切掉

有一个案例:某航空公司空公司做了一个样品,形状和冷却风扇旋转部分一样,一次性加工。

四

工具结构

各种刀具由夹紧部分和工作部分组成。整个结构刀具的夹紧部分和工作部分都制作在刀体上;镶齿结构刀具的工作部分(齿或刀片)嵌在刀体上。

刀具的夹紧部件有两种:带孔的和带手柄的。有孔刀具通过内孔套在机床主轴或芯轴上,扭矩通过轴键或端面键传递,如圆柱铣刀、套筒面铣刀等。

带手柄的工具通常有三种:长方形手柄、圆柱形手柄和圆锥形手柄。车刀、刨刀等。通常是矩形手柄;锥形手柄通过锥度承受轴向推力,通过摩擦传递扭矩;圆柱柄一般适用于小型麻花钻、立铣刀等。切割时,扭矩由夹紧时产生的摩擦力传递。很多带手柄的工具是低合金钢,而工作部分是高速钢对焊而成。

照片麻花钻工具

刀具的工作部分是产生和加工切屑的部分,包括切削刃、破碎或滚动切屑的结构、排出或储存切屑的空室、切削液的通道和其他结构元件。一些工具的工作部分是切削部分,如车刀、刨刀、镗刀、铣刀等;一些工具的工作部分包括切削部分和校准部分,如钻头、铰刀、铣刀、内表面拉刀和丝锥等。切削部分的作用是用刀片切掉切屑,标定部分的作用是磨平加工表面,引导刀具。

刀具的工作部分有三种结构:整体式、焊接式和机械夹紧式。整个结构是在刀体上做一个刃口;焊接结构是将叶片钎焊到钢制叶片体上;有两种机械夹紧结构,一种是将刀片夹紧在刀体上,另一种是将钎焊好的刀头夹紧在刀体上。铝合金工具一般做成焊接结构或机械夹紧结构;陶瓷工具均采用机械夹紧结构。

五

刀具材料的基本特性

1.高硬度

刀具材料的硬度必须高于被加工工件材料的硬度,否则刀具的尖锐几何形状在高温下无法保持,这是刀具材料的基本特性。目前切削性能最差的刀具材料——碳素工具钢的室温硬度应在62HRC以上;高速钢的硬度为63 ~ 70 HRC硬质合金的硬度为89 ~ 93 HRA。

2.足够的强度和韧性

刀具切削部分的材料在切削时要承受很大的切削力和冲击力。比如车削45钢,当ap=4㎜,f=0.5㎜/r时,切削力约为4000N n,因此刀具材料必须有足够的强度和韧性。一般来说,用刀具材料的弯曲强度(以Pa计)来表示其强度,用冲击韧性(以J/m2计)来表示其韧性,反映了刀具材料抵抗脆性断裂和崩刃的能力。

3.高耐磨性和耐热性

刀具材料的耐磨性是指抗磨损的能力。一般来说,刀具材料的硬度越高,耐磨性越好。此外,刀具材料的耐磨性还与金相组织中的化学成分、硬质点的性质、数量、粒度和分布有关。金相组织中碳化物越多,颗粒越细,分布越均匀,耐磨性越高。刀具材料的耐磨性和耐热性有着密切的关系。它的耐热性通常用它的高温硬度或红色硬度来衡量。高温硬度越高,耐热性越好,刀具材料在高温下的抗塑性变形能力和耐磨性越强。耐热性差的刀具材料由于在高温下硬度显著降低而导致快速磨损甚至塑性变形,从而丧失切削能力。

4.良好的导热性

刀具材料的导热系数用导热系数表示[单位:w/(m·k)]。导热性高意味着导热性好,切削时产生的热容量容易传导出去,从而降低切削部分的温度,减少刀具磨损。另外,导热性好的刀具可以断续切削,特别是在加工导热性差的工件时。Ø

5.良好的工艺性和经济性

为了便于制造,要求刀具材料具有良好的可加工性,包括锻造、焊接、切削、热处理、可磨性等。经济性是评价和推广新型刀具材料的重要指标之一。刀具材料的选择要结合国内资源,降低成本。Ø

6.抗结块性

防止工件和刀具材料分子在高温高压作用下发生粘连。Ø

7.化学稳定性

指高温下的工具材料,不易与周围介质发生反应。

六

刀具涂层

铝合金可转位刀片已经通过化学气相沉积涂覆有碳化钛、氮化钛和氧化铝硬层或复合层。发展中的物理气相沉积法不仅可用于铝合金工具,也可用于高速钢工具,如钻头、滚刀、丝锥和铣刀。硬质涂层作为化学扩散和热传导的屏障,减缓了刀具的磨损速度,涂层刀片的寿命比未涂层刀片提高了约1-3倍。

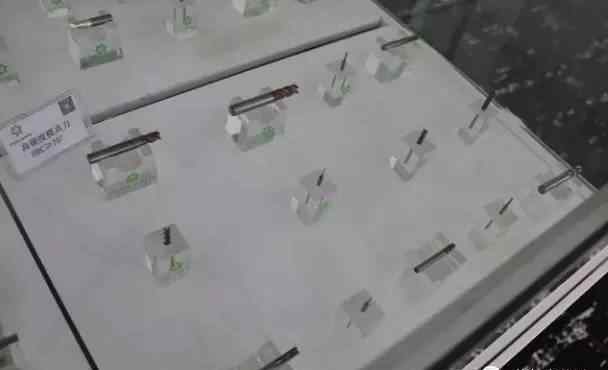

铝的照相涂层

七

如何选择工具

选择刀具角度时,需要考虑工件材料、刀具材料、加工性能(粗加工和精加工)等多种因素的影响。,必须根据具体情况合理选择。一般来说,刀具角度是指制造和测量的标记角度。在实际工作中,由于刀具安装位置的不同和切削运动方向的变化,实际工作角度和标记角度是不同的。然而,用于制造工具的材料通常大不相同。它必须具有较高的高温硬度和耐磨性,必要的抗弯强度,动画和化学惰性,良好的工艺性(切削、锻造和热处理等)。),且不易变形。

通常材料硬度高时,耐磨性也高;当弯曲强度高时,冲击韧性也高。然而,材料的硬度越高,其弯曲强度和冲击韧性越低。高速钢因其高抗弯强度、冲击韧性和良好的切削加工性,仍是现代应用最广泛的刀具材料,其次是铝合金。

聚晶立方氮化硼适用于切削高硬度淬火钢和硬铸铁;聚晶金刚石适用于切割有色金属、合金、塑料和玻璃钢;碳素工具钢和合金工具钢现在只用作锉刀、模具和丝锥等工具。

八

铝材加工中的问题及解决方法

铝材加工中遇到的问题及解决方法:加工纯铝时易粘刀的原因分析及解决方法:

1.铝材柔软,高温下容易粘刀;

2.铝不耐高温,容易开裂;

3.与加工切削液相关:良好的油润滑性能;水溶性和冷却性能好;干切削成本高;

4.加工纯铝时,应选用铝加工专用端铣刀:正前角、锐刀刃、大排屑槽、45度或55度螺旋角;

5.工件和数控刀具的材料有很大的亲和力。

6.前刀面粗糙的刀具加工软材料。

建议:如果机床条件差,要求由低到高,请分别使用高速钢、涂层抛光硬质合金、PCD聚晶金刚石和单晶金刚石。

7.低速可以用切削液避免,高速可以用油雾润滑,效果可以提高,铝合金合适

九

刀具的未来发展方向

由于零件工作在高温、高压、高速和腐蚀性流体介质中,使用越来越多的难加工材料,切削自动化水平和加工精度要求越来越高。为了适应这种情况,工具的发展方向将是开发和应用新的工具材料;进一步发展刀具的气相沉积涂层技术,在高韧性、高强度的基体上沉积更高硬度的涂层,更好地解决刀具材料硬度与强度的矛盾;进一步发展旋切机的结构;提高刀具制造精度,减少产品质量差异,优化刀具使用。

内容来源:聚合物论坛,富兰迪工具,百度文库

推荐阅读:

爱邦3D玻璃微信集团目前覆盖伯恩、兰斯、华为、OPPO、VIVO等产业链的上下游粉丝。如果需要加入,请加我微信:polytpe06申请3D玻璃和OLED产业链交流群。请在验证过程中注明您的公司名称和主要产品。

第五届手机金属及3D玻壳技术应用论坛

主办单位:爱邦智造信息有限公司

规模:600人

主要议题(待定):

1.有机发光二极管和3D玻璃对手机行业的影响

2.未来手机设计趋势探讨

3.导言3。3D玻璃热弯工艺

4.三维玻璃加工的尺寸控制

5.玻璃加工自动检测简介

6.石墨在三维玻璃模具中的应用

7.手机屏幕如何选择3D玻璃?

8.三维玻璃热成型前的数控加工方案

9.三维玻璃后端加工的控制因素

10.3D玻璃钢化效率和产量控制

11.3D玻璃粘合工艺

12.自动化在三维玻璃全过程中的应用

13.3d玻璃抛光工艺介绍

14.解读3D玻璃GDF、GDM等工艺

15.3D玻璃镀膜工艺创新

16.金属手机外壳加工行业现状

17.不锈钢金属框架加工常见问题

18.纳米注射成型材料在不锈钢等壳体中的应用

19.刀具加工中应考虑的几个主要问题

20.工程陶瓷在手机外壳中的应用

目前在征集嘉宾和赞助商阶段,欢迎推荐;

注册联系人:

邓小姐15817337805;阮小姐:18312560351;景先生:18476351080;

微信:polytpe001(或长按二维码添加微信)

━第四届深圳2016年11月12日

点击阅读原文在线注册

1.《铝合金加工 CNC铝合金加工入门必备:刀具种类及选择》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《铝合金加工 CNC铝合金加工入门必备:刀具种类及选择》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/yule/837353.html