步进电机------stepping motor

步进电机又称脉冲电机,它是一种感应电机,涉及到机械、电机、电子及计算机等许多专业知识。步进电机作为执行元件,是机电一体化的关键产品之一,广泛应用在各种自动化控制系统中。随着微电子和计算机技术的发展,步进电机的需求量与日俱增,在各个国民经济领域都有应用。

什么是步进电机

步进电机是一种将电脉冲转化为角位移的执行机构。其将电脉冲信号转变为角位移或线位移,是现代数字程序控制系统中的主要执行元件,应用极为广泛。

步进电机控制系统由步进电机控制器、步进电机驱动器、步进电机三部分组成,步进电机控制器是指挥中心,它发出信号脉冲给步进电机驱动器,而步进电机驱动器把接收到信号脉冲脉冲转化为电脉冲,驱动步进电机转动,控制器每发出一个信号脉冲,步进电机就旋转一个角度,它的旋转是以固定的角度一步一步运行的。控制器可以通过控制脉冲数量来控制步进电机的旋转角度,从而准确定位。通过控制脉冲频率精确控制步进电机的旋转速度。

步进电机的结构及工作原理

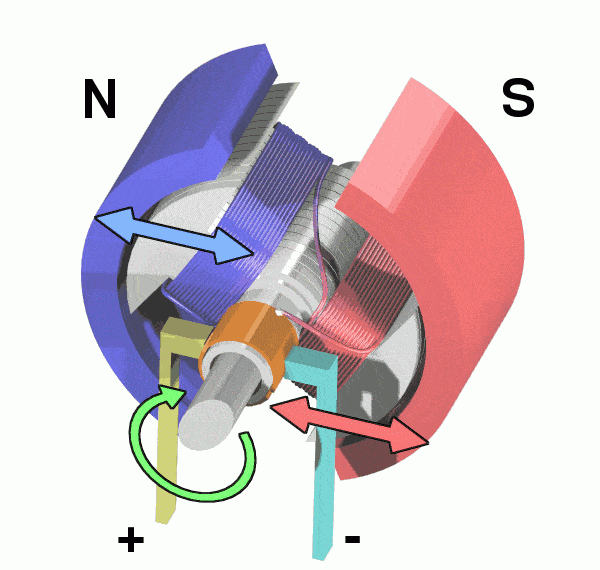

通常电机的转子为永磁体,当电流流过定子绕组时,定子绕组产生一矢量磁场。该磁场会带动转子旋转一角度,使得转子的一对磁场方向与定子的磁场方向一致。当定子的矢量磁场旋转一个角度。转子也随着该磁场转一个角度。

每输入一个电脉冲,电动机转动一个角度前进一步。它输出的角位移与输入的脉冲数成正比、转速与脉冲频率成正比。改变绕组通电的顺序,电机就会反转。所以可用控制脉冲数量、频率及电动机各相绕组的通电顺序来控制步进电机的转动。

我们一般用的步进电机是这样的:

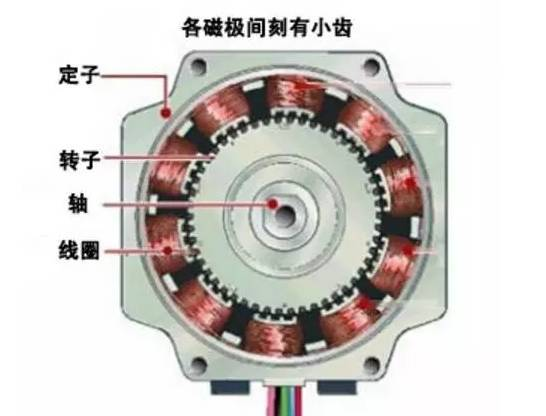

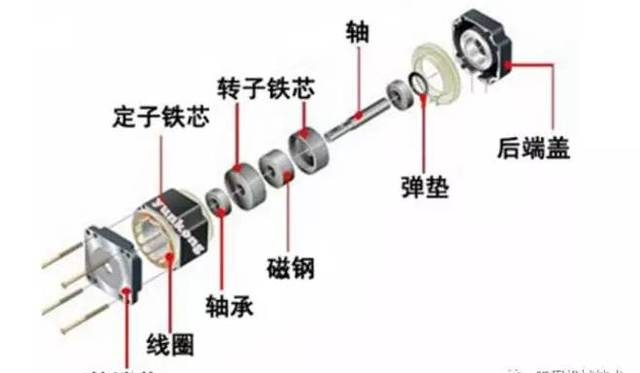

他的结构图一般是这样的:

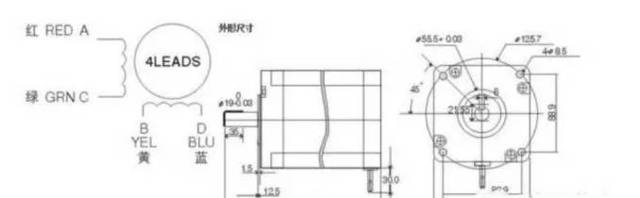

那么这个AC,BD代表什么呢?步进电机又为什么具有以上的那些特点呢?这就要从步进电机的特殊结构说起。先上一个步进电机内部的结构示意图:

先从这个简单的图分析原理,图中有两组绕组A A-,B B-,可以看出他们分别形成的磁场是相反的,位置也是相对的。这2组绕组对应真实图中的AC和BD。

定子为铁芯,A A-,B B-绕在铁芯上,通电之后产生磁场变成电磁铁,转子为永磁体,磁场将对转自产生吸引或者排斥。

左上图A A-吸引转子,使得转子竖直(此时只有A A-通电)当B B-也通电后,B B-也产生磁场,此时转自将像A B中间区域偏转,具体偏转角度跟A B上电流大小比例有关。

左下图此时A A-断电,B B-继续通电,则转子被吸引到水平位置。

右下图此时A A-反向通电,B B-继续通电,则转自顺时针旋转,重复以上过程,则转子可以进行旋转运动,并控制通电的时机以及顺序,便可以达到控制步进电机旋转角度。

定子铁心:定子铁心为凸极结构,由硅钢片迭压而成。在面向气隙的定子铁心表面有齿距相等的小齿。

定子绕组:定子每极上套有一个集中绕组,相对两极的绕组串联构成一相。步进电动机可以做成二相、三相、四相、五相、六相、八相等。

转子:转子上只有齿槽没有绕组,系统工作要求不同,转子齿数也不同。定转子齿形相同。

原理

当步进电机切换一次定子绕组的激磁电流时,转子就旋转一个固定角度即步距角。步距角一般由切换的相电流产生的旋转力矩得到,所以需要每相极数是偶数。步进电机通常都为两相以上的,当然也有一些特殊的只有一个线圈的单相步进电机。虽说单相,实为一个线圈产生的磁通方向交互反转而驱动转子转动。实用的步进电机的相数有单相、两相、三相、四相、五相。

现在使用的步进电机大部分用永磁转子。普遍使用永久磁铁的原因是效率高,分辨率高等优点。以下以介绍永磁转子为主。

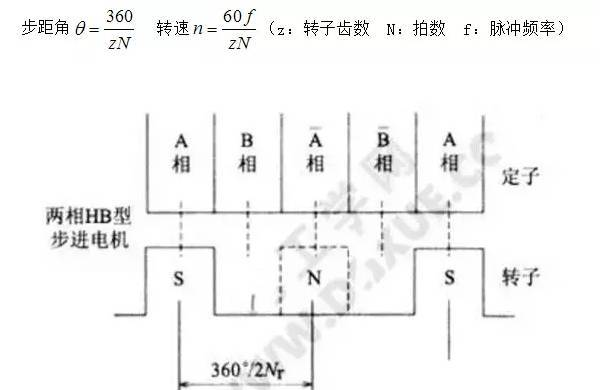

决定步距角的因素

步进电机分辨率(一圈的步数,360°除以步距角)越高,位置精度越高。为了得到高分辨率,设计的极数要多。PM型转子为N与S极在转子的铁心外表面上交互等节距放置,转子极数为N极与S极数之和,为简化讲解,假设极对数为1。此处确定转子为永久磁铁的步进电机的步距角θs由下式表示,其中Nr为转子极对数,P为定子相数,

θs=180°/PNr

上式的物理含义如下:

转子旋转一周的机械角度为360。,如用极数2Nr去除,相当于一个极所占的机械角度即180°/Nr。这就是说,一个极的机械角度用定子相数去分割就得到步距角,此概念如下图所示。

由式θs=180°/PNr可知,步距角越小,分辨率越高,因此要提高步进电机的分辨率,就要增加转子极对数或采用定子相数P较多的多相式方法。而Nr的增加受到机械加工的限制,所以要制造高分辨率的步进电机需要两种方法并用才行。 公式如下:

驱动器原理

步进电机需要使用专用的步进电机驱动器驱动,驱动器由脉冲发生控制单元、功率驱动单元、保护单元等组成。功率驱动单元将脉冲发生控制单元生成的脉冲放大,与步进电机直接耦合,属于步进电机与微控制器的功率接口。

控制指令单元,接收脉冲与方向信号,对应的脉冲发生控制单元对应生成一组相应相数的脉冲,经过功率驱动单元后送到步进电机,步进电机在对应方向上转过一个步距角。 驱动器的脉冲给定方式决定了步进电机运行方式,如下:

(1)m相单m拍运行

(2)m相双m拍运行

(3)m相单、双m拍运行

(4)细分驱动,需要驱动器给出不同幅值的驱动信号

步进电机有一些重要的技术数据,如最大静转矩、起动频率、运行频率等。一般来说步距角越小,电机最大静转矩越大,则起动频率和运行频率越高,所以运行方式中强调了细分驱动技术,该方式提高了步进电机的转动力矩和分辨率,完全消除了电机的低频振荡。所以细分驱动器驱动性能优与其他类型驱动器。

步进电机的种类

目前常用的有三种步进电机:

(1)反应式步进电机(VR)。反应式步进电机结构简单,生产成本低,步距角小;但动态性能差。

(2)永磁式步进电机(PM)。永磁式步进电机出力大,动态性能好;但步距角大。

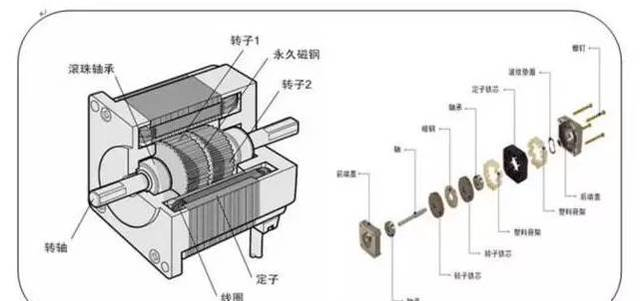

(3)混合式步进电机(HB)。混合式步进电机综合了反应式、永磁式步进电动机两者的优点,它的步距角小,出力大,动态性能好,是目前性能最高的步进电动机。它有时也称作永磁感应子式步进电动机。

反应式步进电机

反应式步进电机(VR),是一种传统的步进电机,由磁性转子铁芯通过与由定子产生的脉冲电磁场相互作用而产生转动。

反应式步进电机工作原理比较简单,转子上均匀分布着很多小齿,定子齿有三个励磁绕阻,其几何轴线依次分别与转子齿轴线错开。电机的位置和速度由导电次数(脉冲数)和频率成一一对应关系。而方向由导电顺序决定。

永磁步进电机

永磁式步进电机(PM),是由磁性转子铁芯通过与由定子产生的脉冲电磁场相互作用而产生转动的一种设备。

永磁式步进电机一般为两相,转矩和体积较小,步进角一般为7.5度或15度,对7.5度步矩而言,典型的极数为24。电机里有转子和定子两部分:可以是定子是线圈,转子是永磁铁;也可以是定子是永磁铁,转子是线圈。

在这种电机里,定子齿或爪极由在定子线圈里流过的电流产生不同极性的磁场。若两个定子段里的转子磁化状态是对齐的,则两段里的定子齿将错开l/4齿距。观看A段里转子磁极和定子齿的位置关系。因为B段里的定子齿相对A段里的齿错开l/4齿距,故转子将在同一方向进一步受到驱动。

比如当电机的转子为永磁体,电流流过定子绕组时,定子绕组会产生一矢量磁场。磁场就会带动转子旋转一个角度,使得转子的一对磁场方向与定子的磁场方向一致。当定子的矢量磁场旋转一个角度。

转子也随着该磁场转一个角度。每输入一个电脉冲,电动机转动一个角度前进一步。它输出的角位移与输入的脉冲数成正比、转速与脉冲频率成正比。若改变绕组通电的顺序,电机就会反转。因此可用控制脉冲数量、频率及电动机各相绕组的通电顺序来控制步进电机的转动。

当电流流过定子绕组时,定子绕组产生一矢量磁场。该磁场会带动转子旋转一角度,使得转子的一对磁场方向与定子的磁场方向一致。当定子的矢量磁场旋转一个角度。转子也随着该磁场转一个角度。每输入一个电脉冲,电动机转动一个角度前进一步。它输出的角位移与输入的脉冲数成正比、转速与脉冲频率成正比。改变绕组通电的顺序,电机就会反转。所以可用控制脉冲数量、频率及电动机各相绕组的通电顺序来控制步进电机的转动。

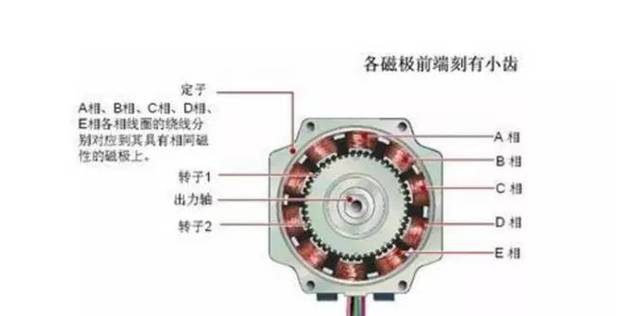

混合式步进电机

混合式步进是指混合了永磁式和反应式的优点。它又分为两相、三相和五相:两相步进角一般为1.8度而五相步进角一般为 0.72度,混合式步进电机随着相数(通电绕组数)的增加,步进角减小,精度提高,这种步进电机的应用最为广泛。

性能:

a. 控制精度:步进电机的相数和拍数越多,它的精确度就越高。

b. 低频特性:步进电机在低速时易出现低频振动现象,当它工作在低速时一般采用阻尼技术或细分技术来克服低频振动现象。

c. 矩频特性:步进电机输出力矩随转速的升高而下降,高速时会急剧下降。

d. 过载能力:步进电机不具备过载能力。

e. 运行性能:步进电机的控制为开环控制,启动频率过高或负载过大易丢步或堵转的现象,停止时转速过高易出现过冲现象。

f. 速度响应性能:步进电机从静止加速到工作转速需要上百毫秒。

步进电机和伺服电机的区别

上面介绍那么多关于步进电机的知识,大家是不是感觉跟我们前几期介绍过的伺服电机功能上是否很相似呢,这里小编为您答疑解惑。

步进电机是一种离散运动的装置,它和现代数字控制技术有着本质的联系。在目前国内的数字控制系统中,步进电机的应用十分广泛。随着全数字式交流伺服系统的出现,交流伺服电机也越来越多地应用于数字控制系统中。

为了适应数字控制的发展趋势,运动控制系统中大多采用步进电机或全数字式交流伺服电机作为执行电动机。虽然两者在位置控制方式上十分相似(脉冲串和方向信号),但在使用性能和应用场合上存在着较大的差异。现就二者的使用性能作一比较。

一、步进电机和伺服电机控制精度不同

两相混合式步进电机步距角一般为1.8°,三相混合式步进电机步距角为1.2°。也有一些高性能的步进电机步距角更小。如上海运控生产的两相HM系列步进电机有步距角为0.9°,步进电机在使用细分驱动技术以后,控制精度得到提高,两相步进电机可以分辨的步数约为8000步/转,三相步进电机可以分辨的精度约为10000步/转。

交流伺服电机的控制精度由电机轴后端的旋转编码器保证。对于带标准2500线编码器的伺服电机而言,由于驱动器内部采用了四倍频技术,其脉冲当量为360°/10000=0.036°。

值得注意的是,分辨率与精度是不同的概念,比如雕刻机的铭牌上坑农写到雕刻精度0.001mm,这其实雕刻机并不能把0.1mm分成100等分排列成一条直线,在放大镜下观察,雕刻出来的结果必然是锯齿状的。

相对于绝大多数用户而言,无论是机械传动精度,还是光电传感器来定位精度,都没有步进电机伺服电机的物理精度高,单方面追求电机的最高精度是没有必要的。

二、步进电机和伺服电机矩频特性不同

步进电机的输出力矩随转速升高而下降,且在较高转速时会急剧下降,所以其最高工作转速一般在0~900RPM。交流伺服电机为恒力矩输出,即在其额定转速(一般为1000~3000RPM)以内,都能输出额定转矩。

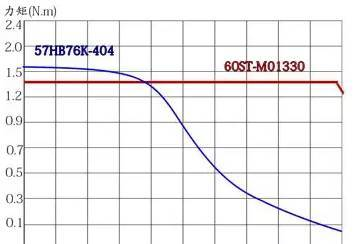

伺服电机输出力矩的矩频特性平稳,优势体现在需要速度较高的环境,在低速时,这个优势并没有意义,以57HB76步进和60系列400W伺服电机来比较,矩频特性如下:

如上图所示红色为伺服电机矩频特性,蓝色部分为运控三相混合式步进电机矩频特性,二者价格相差4倍

三、步进电机和伺服电机过载能力不同

步进电机一般不具有过载能力,运控YK2M系列两相步进电机驱动器内置了电流采集和智能处理,过载能力也是很有限的。交流伺服电机具有2到3倍的速度过载和转矩过载能力,可用于克服惯性负载在启动瞬间的惯性力矩。

步进电机因为没有这种过载能力,在选型时必须根据设备的特性,伺服电机可以实现高响应频率,如果要达到相似的效果而继续选择步进电机,那么要克服这种惯性力矩,首先要保证步进电机的力矩大于所需要的力矩,然后尽可能优化加减速曲线。

四、步进电机和伺服电机运行性能不同

步进电机的控制为开环控制,启动频率过高或负载过大易出现丢步或堵转的现象,停止时转速过高易出现过冲的现象,所以为保证其控制精度,应处理好升、降速问题。交流伺服驱动系统为闭环控制,驱动器可直接对电机编码器反馈信号进行采样,内部构成位置环和速度环,一般不会出现步进电机的丢步或过冲的现象,控制性能更为可靠。伺服电机是闭环系统,伺服驱动器可以自动修正丢失的脉冲,在堵转时也可以及时给控制器反馈,而步进电机是开环系统,必须通过足够的力矩余量来避免堵转。

五、步进电机和伺服电机速度响应性能不同

步进电机从静止加速到工作转速(一般为每分钟几百转)需要100~2000毫秒。交流伺服系统的加速性能较好,从静止加速到其额定转速3000RPM最短仅需几毫秒,可用于要求快速启停的控制场合。

综上所述,交流伺服系统在一些性能方面都优于步进电机,但是步进电机有其自身的特性,不会被完全取代。

1、 交流伺服精度略高于步进电机,但是大多数场合,步进电机的分辨率已经远高于机械要求的精度;

2、 虽然矩频特性不同,但是并不是所有设备应用都是需要高速度的,步进电机的低速大力矩,通常电机转速要求700rpm以内适合使用步进电机,更高速度适合使用交流伺服电机;

3、 交流伺服有很强的过载能力,但是部分步进电机驱动器也具有一定的过载能力,而且在过载能力和保留足够力矩余量之间可以做一个性价比的选择;

4、 速度响应频率不同,这是选择步进电机和交流伺服电机的又一个重要因素。高响应频率是交流伺服电机的优势。选型时需要注意这一特性。

5、 前面提到了交流伺服电机的精度,大部分用户并不知道交流伺服电机在高分辨率低速度时会反复对位置,以至于出现微抖动,在一些极高精度的设备上,比如精密玉石雕刻机,高精度低速机器人上,这样的抖动会造成圆弧上的锯齿,或者模糊。而特殊处理过的步进电机确可以解决这一问题,因为步进电机不会反复对齿。

6、 在一些分度控制的应用中,步进电机转到角度停止,锁定力矩较大,交流伺服则是在受外力位置丢失以后再找回位置,这个过程可能造成加工误差。

步进电机的一些应用

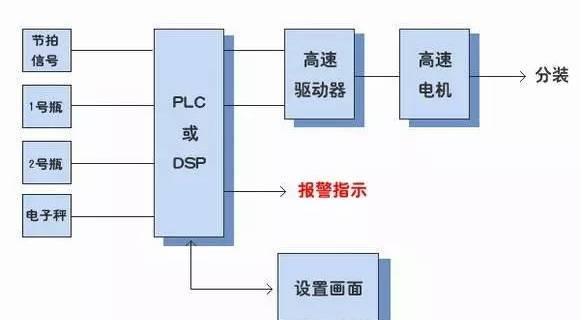

1、包装机械中的应用

步进电机控制齿轮泵也可以实现精确计量。齿轮泵在输送粘稠体方面得到了广泛的应用,例如糖浆、豆沙、白酒、油料、番茄酱等的输送。

齿轮泵计量是靠一对齿轮啮合转动计量的,物料通过齿与齿的空间被强制从进料口送到出料口。动力来自步进电机,步进电机转动的位置及速度由可编程控制器控制,计量精度高于活塞泵的计量精度。

步进电机适于在低速下运行,当速度加快时,步进电机的噪声会明显加大,其它经济指标会显著下降。对于转速比较高的齿轮泵来说,选用升速结构比较好。我们在粘稠体包装机上开始采用的是步进电机直联齿轮泵的结构,结果噪声难以避免,可靠性下降。

后来采用直齿轮升速的办法,降低了步进电机的速度,噪声得到了控制,可靠性也有所提高,计量度得到了保证。

在制袋、充填、封口为一体的包装机中,要求包装用塑料薄膜定位定长供给,无论间歇供给还是连续供给,都可以用步进电机来可靠完成。采用步进电机与拉带滚轮直接连接拉带,不仅结构得到了简化,而且调节极为方便,只要通过控制面板上的按钮就可以实现,这样既节省了调节时间,又节约了包装材料。

在间歇式包装机中,包装材料的供送控制可以采用两种模式:袋长控制模式和色标控制模式 。袋长控制模式适用于不带色标的包装膜,通过预先设定步进电机转速的方法实现,转空比的设定通过拨码开关就可以实现。

色标模式配备有光电开关,光电开关检测色标的位置,当检测到色标时,发出控制开关信号,步进电机接到信号后,停止转动,延时一定时间后,再转动供膜,周而复始,保证按照色标的位置定长供膜。

横封轮每转一周的总时间与横封所需要的时间都是恒定的,要满足速度同步的要求,可以将步进电机一周内的转速分成两部分,一部分首先满足速度同步的要求,而另外空载的部分满足一周总时间的要求。为了实现良好的封口质量,还可以通过步进电机对横封轮实现非衡速的控制模式,就是在横封的每一点上都实现速度同步。

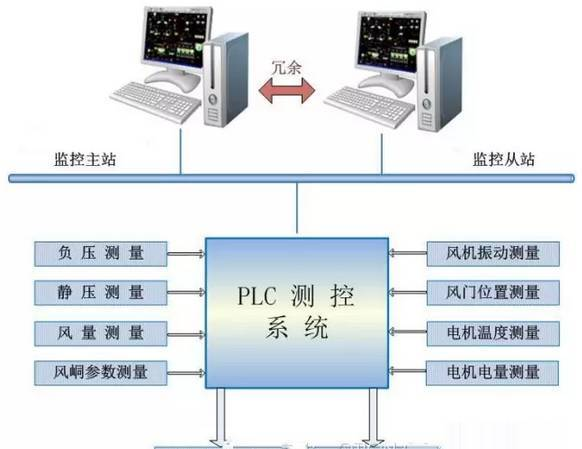

2、矿井提升中的应用

由于步进电机独特的优点,步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。在非超载的情况下。电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号。

电机则转过一个步距角。这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点。使得在速度、位置等控制领域用步进电机来控制变的非常的简单。作为一种把数字电脉冲信号转换成机械角位移的机电元件。

步进电机具有控制简单,功率大,维护容易,定位精度高,可靠性好,体积小,骄动系统多达32种选择。并且价格低,无累积位置误差,可自锁,控制成本低等特点而得到广泛应用,再加上利用现在比较成熟的微机技术中单片机的应用控制。可以轻松实现自动控制,以上特点完全符合微拖的要求。并且可以实现矿井提升系统的自动控制,实现无人值守提升系统。

矿井提升中步进电机的控制过程是这样的,首先提升机减速接近爬行阶段,速度降至3m/s左右时。由自动控制系统自动接通电磁阀。电磁阀杆在电磁力的作用下克服阀杆下端弹簧的弹力下移,使压缩空气由A腔进入B腔,通过减速器的空心轴进入气囊离合器。使微拖装置与主机连接起来。

当速度继续降至爬行速度时。通过控制电路切断主电动机动力制动电源,提升机改由步进电机拖动进行平稳的低速爬行。提升容器到达终点,进行卸载时,控制电路使电磁阀断电,步进电机与主机脱离,完成一次爬行过程,接下来进行下一周期的工作。通过改进,大大提高卸载时事故的发生率,提高煤矿生产的安全,并且为煤矿后来进行自动化生产建立基础。

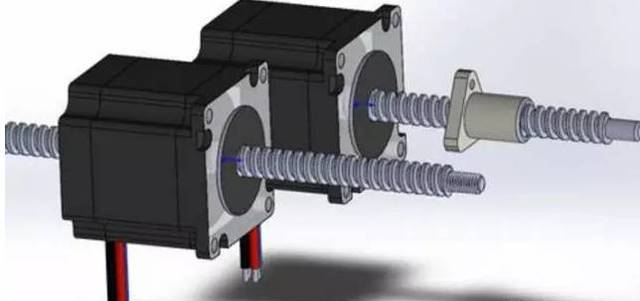

3、汽车测试中的应用

许多汽车制动元件的检测,例如液压制动系中制动主缸助力器总成的检测,气压制动系中气制动阀的检测,在测试系统中需要用到电机推动滚珠丝杠来模拟在实际汽车制动时踩下制动踏板进行制动的过程,滚珠丝杠推动主缸或者制动阀使其达到汽车制动时所需要的各种工作状态,以便来测试各种性能。

而步进电机由于角位移与输入脉冲严格成正比关系,在其运动过程中没有累计误差,跟随性良好,因此选择步进电机是汽车制动元件测试系统中性能较好的执行元件。系统硬件组成有位移传感器,力传感器,步进电机;控制核心采用工控机和数据采集卡。

步进电机通过联轴器驱动滚珠丝杠组成加力装置,力传感器安装在丝杠顶杆前端,用于测量步进电机输出力矩“被测试件输入力”的大小,数据经由A/D转换送工控机处理,工控机控制步进电机的启动、前进、后退、停止,并按测试程序控制前进和后退的速度,同时由位移传感器测量出步进电机的位移量,并将力和位移的相应数据通过显示器表示出来,根据相关行业标准来判断气制动阀的合格与否。

一般采用软件延时的方法来对步进电机的运行速度、步数及方向进行控制,根据计算机所发出脉冲的频率和数量所需的时间来设计一个子程序,该子程序包含一定的指令,设计者通常要对这些指令的执行时间进行严密的计算或者精确的测试,以便确定延时时间是否符合要求,每当子程序结束后,可以执行下面的操作。

采用软件延时方式时,CPU一直被占用,CPU利用率低,这在许多场合是非常不利的。因此需要重新设计对步进电机的控制程序,采用PCL-812PG数据采集卡,利用812PG卡中自带可编程计数/定时器8254及其他逻辑电路器件设计一种步进电机控制方式,仅需要几条简单的指令就可以产生具有一定频率和数目的脉冲信号。

可编程的硬件定时器直接对系统时钟脉冲或某一固定频率的时钟脉冲进行计数,计数值则由编程决定当计数到预定的脉冲数时,给出定时时间到的信号,得到所需的延时时间或定时间隔,由于计数的初始值由编程决定,因而在不改动硬件的情况下,只通过程序的变化即可满足不同的定时和计数要求,因此使用很方便。

步进电机的发展

电机为工业发展不可缺少的一大要素,并扮演着重要的角色。电机的应用不仅在动力应用反面不断扩大,而且在控制领域的使用范围也在不断扩大。

随着控制电机重要性的增加,控制电机的使用量也逐年增加。步进电机是一种控制电机,不使用反馈回路,就能进行速度控制及定位控制,即所谓的电机开环控制,不使用反馈回路,其应用主要以处理办公业务能力很强的OA(Office Automation,办公自动化)机器和FA(Factory Automation工厂自动化)机器为核心,并广泛的应用于医疗器械、计量仪器、汽车、游戏机等。就数量来讲,OA机器方面的应用约占步进电机使用总数的75%。

虽然步进电机最近被大量应用,但其原理早已有之。步进电机与电磁铁和柱塞泵同一时期开发,法国人佛罗曼提出了将电磁铁的吸引力转化为旋转力矩的方法。当时,激磁相的切换用机械凸轮的接触点来完成,这就是步进电机的原型。现在还有旋转线圈式的应用方法。

步进电机最早是在1920年才开始实际应用,称为VR(Variable Relutance 变磁阻)型步进电机,被英国海军用作定位控制和远程遥控。

混合式HB(Hybrid 的缩写,是VR与PM复合的意思)型步进电机的产生,大约在1952年,由美国GE公司的Karl Feiertag 开发的发电机演变而来。与现在的两相HB型步进电机结构相同,取得了US专利。

当初作为低速同步电机使用,其后,由美国的Superior Electric 公司和Sigma Instruments公司开发出两相1.8°步距角的HB型步进电机。当时因为电流小、电感大、恒电驱动的关系,换相脉冲只有300pps(现在为10~20kpps)。

另一方面,从驱动电路方面看,步进电机的发展与晶体管半导体元件的发展密不可分。1950年研制出二极管半导体,1964年开发出MOS半导体,1965年出现IC,1967年LSI使用化。特别是经过1950~1965年间半导体材料的高速发展,进入20世纪70年代,由于价格便宜,可靠性高的逻辑数字电路得到广泛应用,使步进电机的使用量急剧增加。

日本东京大学的大岛氏,在1958年的自动控制年会上发表了有关VR型步进电机的论文。步进电机的国际性学会在1970年成立,在美国的伊利诺大学找来了第一次IMCSD(Incremental Motion Control Systems and Devices)大会。此次大会由伊利诺大学的BC Kuo 教授主板,美国的Warner Electric 公司于Westool公司协办。

发表的论文约2/3来源于企业界,剩下的1/3来源于大学方面。作者的第26届与第29届的IMCSD也发表了有关步进电机的论文。在IMSCD发表的论文中,有很多是关于步进电机的,从中能了解步进电机的最前沿技术和研究动态,美国的学者和技术人员对步进电机进行了广泛的研究。

步进电机的大规模应用是在1977年,两相步进电机被应用于FDD(floppy disk drive 软盘驱动器)输出轴的驱动上。1950年代后期晶体管的发明也逐渐应用在步进电机上,对于数字化的控制变得更为容易。

往后经过不断改良,使得今日步进电机已广泛运用在需要高定位精度、高分解能、高响应性、信赖性等灵活控制性高的机械系统中。在生产过程中要求自动化、省人力、效率高的机器中,我们很容易发现步进电机的踪迹,尤其以重视速度、位置控制、需要精确操作各项指令动作的灵活控制性场合步进电机用得最多。

步进电动机已成为除直流电动机和交流电动机以外的第三类电动机。传统电动机作为机电能量转换装置,在人类的生产和生活进入电气化过程中起着关键的作用。可是在人类社会进入自动化时代的今天,传统电动机的功能已不能满足工厂自动化和办公自动化等各种运动控制系统的要求。

为适应这些要求,发展了一系列新的具备控制功能的电动机系统,其中较有自己特点,且应用十分广泛的一类便是步进电动机。 步进电动机的发展与计算机工业密切相关。自从步进电动机在计算机外围设备中取代小型直流电动机以后,使其设备的性能提高,很快地促进了步进电动机的发展。

另一方面,微型计算机和数字控制技术的发展,又将作为数控系统执行部件的步进电动机推广应用到其他领域,如电加工机床、小功率机械加工机床、测量仪器、光学和医疗仪器以及包装机械等。

任何一种产品成熟的过程,基本上都是规格品种逐步统一和简化的过程。现在,步进电动机的发展已归结为单段式结构的磁阻式、混合式和爪极结构的永磁式三类。爪极电机价格便宜,性能指标不高,混合式和磁阻式主要作为高分辨率电动机,由于混合式步进电动机具有控制功率小,运行平稳性较好而逐步处于主导地位。

国内步进电机驱动器曾长期处于不冷不热状态,但在倡导低碳、节能减排政策的推动下,步进电机驱动器推广应用必将出现实质性的进展。

随着自动化控制技术、计算机网络通信技术在众多领域中的进一步应用与发展以及数字化、智能化技术的日益发展,步进电机将会在更加深入广泛的领域中得以应用,并且其驱动系统也将随之发展,尤其是智能化应用技术方向的发展将会成为步进电机下一个阶段的发展趋势。

直线步进电动机发展趋势

直线步进电动机的发展与计算机工业存在密切相关。自从直线步进电动机在计算机外围设备中取代小型直流电动机后,其设备的性能提高,促进了直线步进电动机的发展。

另一方面,微型计算机与数字控制技术的发展,又将是作为数控系统执行部件的直线步进电机应用到其它领域,例如电加工机床、小功率机械加工机床、测量仪器、光学和医疗仪器以及包装机械等。那么未来直线步进电机的趋势该何去何从呢?

任何一款产品在成熟的过程当中,都是规格品种逐步统一简化的过程。现阶段直线步进电机的发展已归结为单段式结构的磁阻式、混合式与爪极结构的永磁式三类。爪极电机价格便宜,性能指标不高,混合式与磁阻式主要作为高分辨率电动机,由于混合式直线步进电动机具备控制功率小,运行平稳性较好而逐步处于主导地位。

最典型的产品是二相8极50齿的电动机,步距角1.8°/0.9°(全步/半步);以及还有五相10极50齿和一些转子100齿的二相和五相步进电动机、五相电动机主要用于运行性能较高的场合。

截止目前,在工业比较发达的国家磁阻式直线步进电动机已经非常少见了。直线步进电机最大的生产岛国是日本,如日本伺服公司、东方公司、SANYO DENKI和MINEBEA及NPM公司等,尤其是日本东方公司,无论是电动机性能与外观质量,还是生产手段,都堪称是世界上最好的。

现在日本步进电动机年产量(含国外独资公司)近2亿台。而另外的结论是HB型电动机更适合于低速大转矩用途;RM型适用于平稳运行以及转速大于1000r/min的用途;而PM型成本低,在低转速时的振动和高转速时的大转矩方面,三相PM型电动机比两相电动机的性能相对来说会好很多。

因此,当前最有发展前景的当属混合式直线步进电机,而混合式电动机又向以下四个方向发展:

发展趋势之一,是继续沿着小型化的方向发展。随着电动机自身应用领域的拓宽以及各类整机的不断小型化,要求与之配套的电动机也必须越来越小,在57、42机座号的电动机应用了多年后,现在其机座号向39、35、30、25方向向下延伸。瑞士ESCAP公司最近还研制出外径仅10mm的直线步进电动机。

发展趋势之二,是改圆形电动机为方形电动机。由于电动机采用方型结构,使得转子有可能设计得比圆形还大,因而其力矩体积比提高许多。同样机座号的电动机,方形的力矩比圆形的将提高30%~40%。

发展趋势之三,对电动机进行综合设计。即将转子位置传感器,减速齿轮等和电动机本体综合设计在一起,这样促使其能够方便地组成一个闭环系统,因而具有更加优越的控制性能。

发展趋势之四,向五相和三相电动机方向发展。目前广泛应用的二相和四相电动机,其振动与噪声较大,而五相和三相电动机具有优势性。而就这两种电动机而言,五相电动机的驱动电路比三相电动机更为精密且复杂,因此三相电动机系统的价格比要比五相电动机更低一些。

1.《一文读懂步进电机(必须收藏)》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《一文读懂步进电机(必须收藏)》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/caijing/4650.html