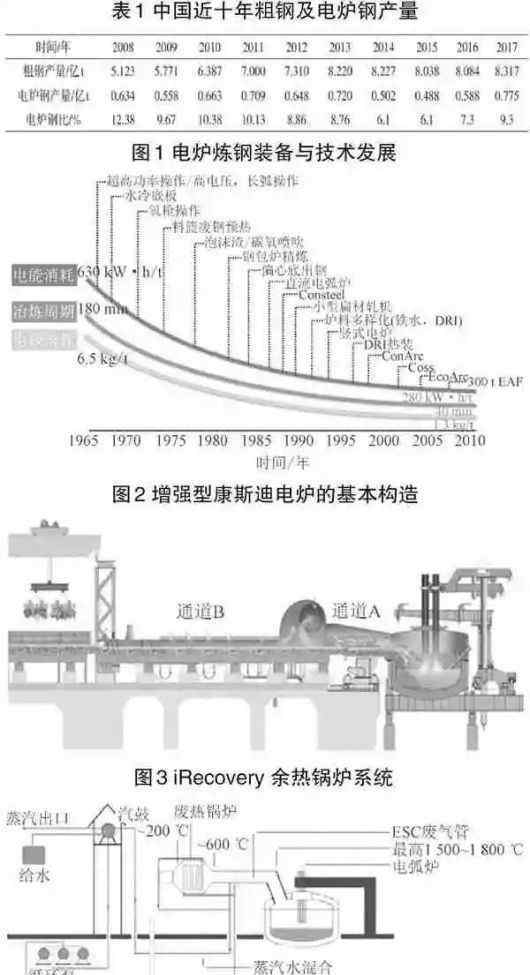

随着国家环保要求的不断提高和废钢资源的增加,以及政府对中频炉和带钢的禁令和配套政策的支持,电炉短流程产量显著增加(见表1)。同时,钢铁企业逐步淘汰落后的电炉产能,使得对绿色节能电炉的需求增加。

环保技术的发展

二恶英是目前世界上毒性最大的化合物之一,其毒性是氰化物的1000倍,对环境和人类的危害极大。在钢铁工业的生产过程中,长流程烧结过程是二恶英产生的主要来源,但短流程电炉炼钢过程也会产生大量二恶英。《炼钢工业大气污染物排放标准》(GB28664—2012)规定电炉烟气中二恶英的排放限值为0.5ng-TEQ/m3,而河北省要求电炉炼钢过程中二恶英的排放浓度应低于0.2ng-TEQ/m3。电炉冶炼过程中,含有塑料和油脂的废钢需要在电炉中预热。但由于废钢预热温度与二恶英形成温度相近,前驱体合成和热分解反应促进了烟气中二恶英的形成。同时,废钢中的微量铜、镍等氧化物可以作为反应催化剂,促进二恶英的形成。此外,在高温烟气冷却过程中,从头合成会产生二恶英。实验结果表明,当烟气温度高于850℃,氧气含量不低于6%时,二恶英能够被有效分解。二恶英的氧化热分解完成后,需要通过从头合成机理,防止其在250℃~500℃条件下重新合成,这就要求电炉烟气在氧化热分解后迅速冷却到250℃以下,从而实现二恶英减排。

为了满足环境发展的要求,抑制二恶英的排放,采取适当的减排措施尤为必要。具体方法如下:

减少含有油脂、油漆等的废钢的供给。·进料前加强分选和预处理,有效去除氯源,尽量减少含塑料、油脂等有机物的废钢的进料量。,并增加铁水的投入量。

燃烧室会发生热分解。烟气预热废钢时,进入燃烧室,通过燃烧器燃烧烟气,使其温度达到850℃以上,从而分解二恶英等有害气体。

烟气快速冷却,高温分解的烟气应在冷却塔中快速冷却,以抑制二恶英的从头合成。

高效过滤和活性炭吸附技术。二恶英在低温下会以固体形式吸附在烟尘表面,因此高效除尘器可以减少二恶英的排放。活性炭吸附技术是在袋式除尘器前喷洒活性炭粉末,吸收烟气中的二恶英,从而减少二恶英的排放。

催化分解。美国戈尔公司开发的催化过滤Remedia技术主要是在滤袋上集成表面过滤技术和催化过滤技术,在低温(200℃左右)下通过催化反应将二恶英完全分解为CO、H2O和HCl。该技术可完全去除二恶英,无二次污染。

节能降耗技术的发展

自1899年电弧炉炼钢技术问世以来,其冶炼技术和装备水平不断提高,出现了超高功率、氧枪操作、水冷炉壁和炉盖、泡沫渣埋弧操作、偏心底出钢、氧气燃烧器、碳氧枪、废钢预热、底吹搅拌、铁水混匀等炼钢技术,有效缩短冶炼时间、节能降耗,并在不断发展和优化。目前国内外节能降耗的主要工作如图1所示。

降低功耗

随着钢材市场竞争的加剧,最大限度地节约生产成本是每个企业的重要目标。在电弧炉炼钢过程中,电耗占成本的比重很大,如何节电是实现利润的重要环节。

大型电炉

采用超大功率电炉炼钢,可以缩短废钢的熔化时间,增加功率,缩短冶炼周期,降低电耗,并且容易配合炉外精炼和连铸,达到高产低耗的目的。生产效率可从1.5t/(h MW)提高到2.5t/(h MW)以上,电能消耗可降低100 kw/h左右,目前国内新建电炉产能一般在100t以上。

废钢预热技术

废钢预热技术可以有效节约电能,促进废钢熔化。目前,废钢预热主要有四种技术:传统篮式废钢预热、双壳电炉、竖式电炉和康斯特布尔电炉。目前,竖式电炉和康斯特布尔电炉的应用技术最为广泛。

竖窑电炉

20世纪90年代,德国福克斯公司开发了第一代富克斯竖炉。其原理是在炉顶的第四个孔(DC电弧炉的第二个孔)处安装一个竖井通道,将废钢装入竖井并与熔化室相连。电炉冶炼过程中,高温烟气从第四孔排出,进入竖井预热废钢。为了实现废钢的100%预热,福克斯开发了手指竖炉,在竖炉和熔化室之间安装了活动支架。当废钢加入到轴中预热时,支架打开并加入到熔化室中。竖炉的优点是废钢预热温度高,冶炼周期短。但指形竖炉的“指”使用寿命短,高温维护成本高,影响电炉的连续生产,目前在国内已基本淘汰。为了缓解上述问题,进一步提高预热效率,先后生产了Shaftarcfurnace、Ecoarc和Quantum电炉。Shaftarcfurnace电炉是一种改进的竖炉,其最大的特点是电炉上有两个半圆形的轴,保持了烟气在轴内的自然对流,从而使预热更加均匀。生态电弧炉是基于减少二恶英排放的环保要求而开发的。其特点是预热竖炉和熔化室直接连接在一起,可以连续存在熔化废钢,密封性能好,有效减少废钢氧化。废钢预热温度可达850℃以上,电耗可降至210千瓦小时/吨,甚至低于150千瓦小时/吨..

量子量子电炉是一种新型电弧炉,是Fuchs立式电炉的改进型。梯形轴和指状系统的改进设计提高了废钢的预热效果,同时有效减少了竖炉废钢的粘附和堵塞问题。

康斯特布尔电炉(康斯特布尔)

康斯特布尔电炉是一种连续加料、预热、熔化的电炉。废钢预热的方式是利用冶炼过程中产生的高温废气,在连续给料过程中不断预热炉料,使废钢入炉前的温度达到250℃~300℃。

为了进一步实现节能环保的目的,康斯特布尔电炉对废钢预热系统进行了技术改进,称为增强型康斯特布尔电炉。强化康斯的技术创新主要在电炉冶炼和废钢预热方面。在电炉冶炼中,主要采用更多的留钢和更好的留渣操作,并结合合适的喷射系统,进一步节能降耗。废钢预热技术的改革主要体现在预热通道上,其核心技术是引入燃烧器加热废钢通道(通道B),与烟气加热废钢(通道A)分开,实现均匀加热。采用增强型康斯坦茨电炉预热废钢,预热温度可达400℃~450℃,节电70kw·h/t,图2为增强型康斯坦茨电炉的基本结构及其预热通道。

减小炉盖的开口

电炉炉盖开度小,可以减少熔池暴露带来的热辐射损失。与传统上料电炉相比,新设计的康斯特布尔电炉具有良好的连续加料方式,可以减少炉盖打开时间,从而有效降低电耗。其他新电炉也在逐步改进和完善加料方式。如量子电炉采用带溜槽的电梯系统,将废钢从地下倾卸站装入电弧炉,不使用天车或废钢筐,实现全自动运行,降低炉盖开启频率。

降低电极消耗

电极的正常消耗主要是尖端消耗和侧面消耗。电极头的消耗主要是石墨在高温下升华,在钢渣中熔化造成的。在正常操作条件下,尖端消耗可达到总电极消耗的50%。电极氧化是侧耗的主要原因,约占总消耗量的40%,其氧化反应速度与温度密切相关。降低电极消耗的主要方法如下:

平熔池操作。在电炉冶炼过程中,采用留钢操作,将预热后的废钢直接加入钢水中,实现了平池操作,减少了闪变,降低了电极破损的概率。

提高气密性。石墨电极在高温下容易被空气体氧化,提高了气密性,减少了空气体向炉内的侵入,可有效降低电极消耗。同时尽量减少烧红电极在炉外的暴露时间,规范吹氧操作。使用量子电炉和生态电弧炉冶炼时,由于气密性的提高,每吨钢的电极消耗可从2.5公斤/吨降至1.0公斤/吨。

提高废钢预热温度。提高废钢预热温度可以降低电耗,从而降低电极消耗。

燃烧器助熔剂。提高电炉吨钢耗氧量和增加电炉化学能输入是强化冶炼和提高电炉节奏的最有效手段之一。每注入1m3氧气相当于向炉膛提供3kw·h ~ 4kw·h电能。同时,使用氧气燃烧器技术也可以大大降低电能。

智能电炉炼钢

在电弧炉冶炼过程中,仅靠操作人员的经验很难控制电弧炉的生产水平,这也限制了电弧炉生产率的提高和冶炼工艺的优化。通过开发一系列先进的监控模型和控制模型,结合数据信息交换和过程优化,可以进一步推动电弧炉设备技术的发展。

炼钢终点温度控制

电弧炉炼钢终点温度的精确控制是降低生产成本、加快冶炼节奏的关键。然而,电弧炉炼钢系统非常复杂,包括金属原料的成分和来源、冶炼操作等。,具有很大的波动性,而常规的机理模型很难准确预测。随着智能的发展,人工神经网络、支持向量机、遗传算法等逐渐应用于电弧炉炼钢终点预测,从而改善了单一算法的缺点。

烟气分析技术

冶炼过程的实时动态预测是实现电炉最佳性能的关键。在此基础上,Tenova开发了GoodfellowEFSOP系统,用于电炉烟气成分的实时监测。电炉过程的烟气分析是理解电炉过程动力学的关键因素,也是提供EFSOP直接动态控制功能的关键。因此,纯工艺烟气应在气体稀释前连续收集。EFSOP分析仪提供四种关键气体的连续分析,包括一氧化碳、二氧化碳、H2、氧气等。西门子开发的西门子连续烟气分析系统,由于气体采样检测器的特殊设计,以及自动清洗装置和水冷装置的安装,可以自动连续地对废气进行测量和分析。

测温采样技术

钢水测温和取样一直是制约电弧炉生产效率和电耗的重要环节之一。西门子公司设计的SimetalLiquiRob自动测温取样机器人可自动更换取样器和测温探头,确保炼钢过程连续、安全、可靠。

智能电炉炼钢技术

随着电弧炉生产过程的日益复杂,有必要将冶炼过程中获得的信息与过程的基本机理有效地结合起来,对电弧炉冶炼操作进行决策和控制,以实现电弧炉炼钢的整体优化。Teinnon的iEAF智能电炉炼钢技术集成EFSOP烟气分析技术和先进的工艺模型,结合一次和二次传感器,以闭环方式对整个电炉冶炼过程进行动态控制和优化。

西门子开发的EAFHeatopt是一个集成的过程优化系统,集成了废气监测系统和集成过程模型,可以闭环控制燃烧器和吹氧装置。同时,系统还可以控制注碳,优化泡沫渣。

Daneli开发的Q-MELT系统集连续温度检测、熔渣检测、废气分析于一体,结合碳平衡法,可以完全实现所有相关输入输出数据的监控、管理和分析。

余热回收技术

现代电炉输入的总能量约有30%随烟气逸出电炉。另外,如果不使用,会浪费大量的能源。一般输入电炉的能量有25%以上可以通过余热回收系统回收。Tenova开发的iRecovery智能余热回收技术,用水压15bar~40bar的高压锅炉管替代传统低压水冷管,可高效回收余热,产生的高压蒸汽可用于补充或替代工厂的蒸汽锅炉。

2019年电炉炼钢高效、绿色、智能

技术研讨会通知

近年来,中国电炉钢产业发展迅速,电炉钢产量逐年增加,2019年粗钢产量预计将超过1亿吨大关,这是受到“带钢”严打、产能置换优惠政策、新环保法实施、长流程钢铁企业限产等多种因素的刺激。然而,我国电弧炉炼钢企业的工艺设备、生产管理和电弧炉钢制品质量的发展是不平衡的,存在许多不足。

为了帮助中国电炉炼钢行业实现低成本、高效率、绿色和智能化生产,决定于2019年12月12日至13日在南京熊猫金陵国际酒店举办“2019全国电炉低成本、高效率炼钢技术研讨会”。会议将邀请资深院士、协会领导、高校和科研机构专家、电炉炼钢厂总工程师、厂长、优秀工艺技术和设备供应商等参加。,关注废料应用和成本,

本次研讨班将选派优秀讲师担任基地第一任讲师,并向认真参与交流讨论的专业技术人员颁发培训证书。希望各单位和相关企业积极报名参加会议。

会议时间、地点和报告内容

报名时间:2019年12月12日-13日

入住地点:南京熊猫金陵酒店大堂

一些特别嘉宾和报道的内容:

1.中国电炉钢产业现状及未来发展趋势

尹瑞琪,中国工程院院士,原冶金部副部长、钢铁研究所名誉所长;

2.对鼓励短流程开发政策的解读

中国钢铁协会副会长、冶金工业规划研究院院长李新创;

3.中国废钢行业现状及未来预测

中国废钢应用协会;

4.电炉炼钢绿色智能技术进展

朱荣,北京科技大学教授;

5.现代电炉冶炼过程的物理化学基础

郭,,北京科技大学教授;

6、全废钢连续加料电炉强化冶炼技术

杨勇,钢铁研究所技术研究所所长;

7.基于平熔池设计的废钢电炉冶炼全过程熔化规律研究

上官秦方,钢铁研究院高级工程与废钢铁分院副秘书长;

8.如何建设一条合格的电弧炉炼钢生产线

徐立军,钢铁研究所工程技术中心首席专家,《电弧炉炼钢实用工程技术》作者;

9.宝钢电炉的生产实践与研究

宝钢研究院团队负责人、高级工程师许;

10.电炉炼钢过程中二恶英排放特征及减排新技术:

宝钢股份中国科学院能源环境研究所首席研究员李县委;

11、电炉炼钢和转炉炼钢工艺经济比较

鹤岗集团股份有限公司采购部经理刘

12、交流电弧炉电能质量排放特点及治理技术

朱明星,安徽大学教育部电能质量工程研究中心检测评估所所长,《交流电弧炉供电技术导则——电能质量控制》能源行业标准第一起草人;

13、电炉制氧技术

钢铁研究所技术研究所电冶室主任、高级工程师倪兵;

14、电炉灰分回收技术研究

钢铁研究所先进钢铁工艺与材料国家重点实验室R&D部主任高建军;

15、直接还原铁技术及其在电炉炼钢中的应用

岳,钢铁研究所工程技术中心副主任;

16.电炉钢渣的减量化和资源化利用;

17、降低石墨电极消耗的做法;

18.降低炉衬耐火材料消耗的实践:

19、电炉除尘新技术;

注:其他会议发言人待定,发言顺序视现场安排而定

请积极参加会议,并请在2019年12月6日前将回执发送给会议工作人员:

会议信息请参见“会议通知”。

1.《炼钢技术 现代电炉炼钢技术发展分析》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《炼钢技术 现代电炉炼钢技术发展分析》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/fangchan/1579850.html