在金属3D打印的过程中,可能会有很多设备操作人员试图避免的问题,包括孔隙率、残余应力、密度、翘曲、裂纹和表面光洁度。下面说说这些常见的问题。

1.表面光洁度

在金属3D打印件被使用或放置在陈列柜之前,它经历了许多后处理过程,如数控加工、抛丸或喷砂,因为3D打印的金属件表面不均匀。

图3机加工前后EBM工艺3D打印Ti-6Al-4V钛合金支架

受工艺性质的影响,直接能量沉积生产的零件接近最终形状,必须经过CNC加工才能达到相应的规格。粉末床熔炼生产的零件更接近最终形状,但表面仍然粗糙。为了提高表面光洁度,可以使用更细的粉末和更小的层厚。

2.毛孔

由于金属3D打印过程本身或粉末的原因,零件的3D打印过程中可能会形成非常小的孔。这些微孔会降低零件的整体密度,导致裂纹和疲劳问题。

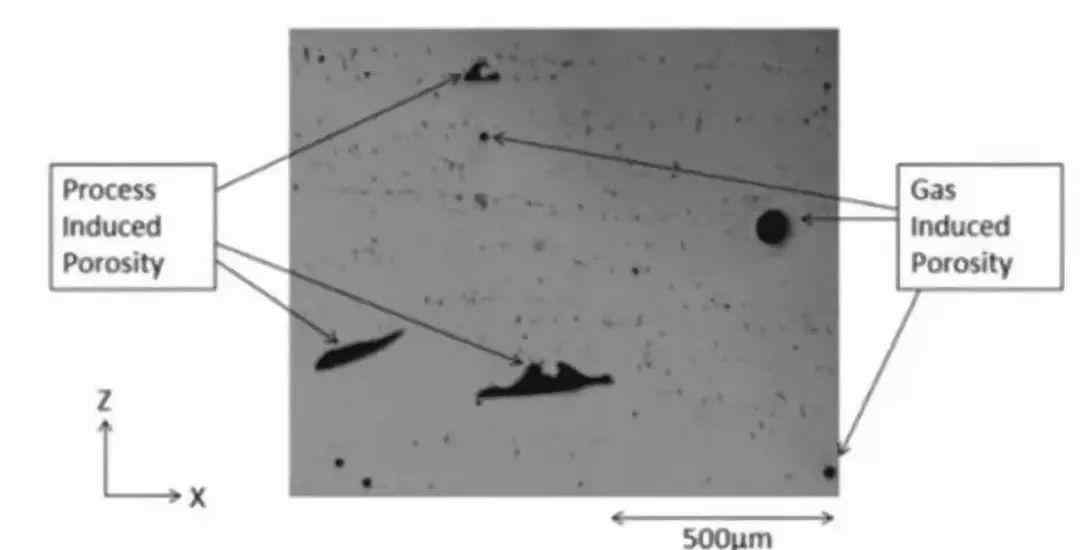

图4:光学显微镜下产品的内部孔隙

上图中光学显微镜的结果对比了熔化造成的不完全孔隙率和粉末原料造成的孔隙率。

在雾化过程中,粉末内部可能会形成气泡,气泡会转移到最终零件上。所以从优秀的供应商那里购买金属粉末材料是非常重要的,优质的粉末会降低零件形成气孔的概率。

更常见的是,3D打印过程本身会产生小孔。例如,当激光功率太低时,金属粉末不会完全熔化。功率过高时,会发生金属飞溅,熔化的金属飞出熔池,进入周围区域。

3.密度

零件的密度与孔隙率成反比。孔隙率越多,零件密度越低,受力环境下就越容易出现疲劳或裂纹。对于关键应用,零件密度需要达到99%以上。

除了上述控制孔体积的方式外,粉末的粒度分布也可能影响零件的密度。球形颗粒不仅可以提高粉末的流动性,还可以提高零件的密度。此外,更宽的粉末粒度分布允许细粉末填充粗粉末的间隙,导致更高的密度。然而,较宽的粉末粒度分布会降低粉末的流动性。

4.残余应力

在金属3D打印中,残余应力是由冷热变化、膨胀和收缩过程引起的。当残余应力超过材料或基板的抗拉强度时,就会产生缺陷,如零件裂纹或基板翘曲。

图5:残余应力导致3D打印钛合金零件从平台上分离

残余应力最集中在零件与基体的连接处,零件中心有较大的压应力,边缘有较大的拉应力。

残余应力可以通过增加支撑结构来降低,因为它们的温度比单独的衬底高。一旦零件从基板上移除,残余应力将会释放,但零件可能会在此过程中变形。

劳伦斯利弗莫尔国家实验室的研究人员提出了一种减少残余应力的方法。为了控制温度波动,可以减少扫描矢量长度,而不是连续激光扫描。根据零件的最大横截面旋转扫描向量的方向可能会起作用。

6.裂缝

除了零件内部孔隙中的裂纹,当熔融金属凝固或某个区域进一步加热时,也可能出现裂纹。如果热源功率过高,冷却过程中可能会产生应力。

图6粉末床熔化过程中的应力诱导断裂

可能发生分层,导致层间断裂。这可能是由于熔池下方几层粉末熔化不足或重熔造成的。有些裂纹可以通过后处理修复,但脱层不能通过后处理解决。因此,这个问题可以通过加热衬底来减少。

7.翘曲

为了确保印刷任务的顺利开始,第一印刷层在基底上熔化。印刷后,通过数控加工将零件与基底分离。但如果基板的热应力超过其强度,基板就会翘曲,最终导致零件翘曲,存在刮刀撞击零件的风险。

其他问题

其他变形,如膨胀或球化,也可能发生在金属3D打印过程中。当熔融金属超过粉末的高度时,就会发生膨胀。同样,球化意味着金属凝固成球体而不是平面层。这与熔池的表面张力有关,可以通过控制熔池的长径比小于1-2来削弱表面张力。

图8: 3 D打印不锈钢球化和分层

避免金属3D打印中的各种问题仍然需要大量的工艺知识积累和不断的尝试。每个零件都需要修改设备参数,这通常会导致设备操作员多次打印同一零件,直到翘曲、裂纹和气孔等问题得到克服。打印完成后,需要对零件进行测试,以确保它们符合相关标准。

吴空印刷工作室是一家一站式3D印刷服务公司,提供200多种材质0.05mm精度3D印刷手持模具、3D印刷动画手控、3D印刷建筑模型、3D印刷人像、3D印刷沙盘模型等印刷服务。这篇文章来自http://www.3ddaying.com/

1.《金属模型 金属模型3D打印的常见问题有哪些》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《金属模型 金属模型3D打印的常见问题有哪些》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/fangchan/1174511.html

多台进口机器人协同作业多台进口机器人的协同操作

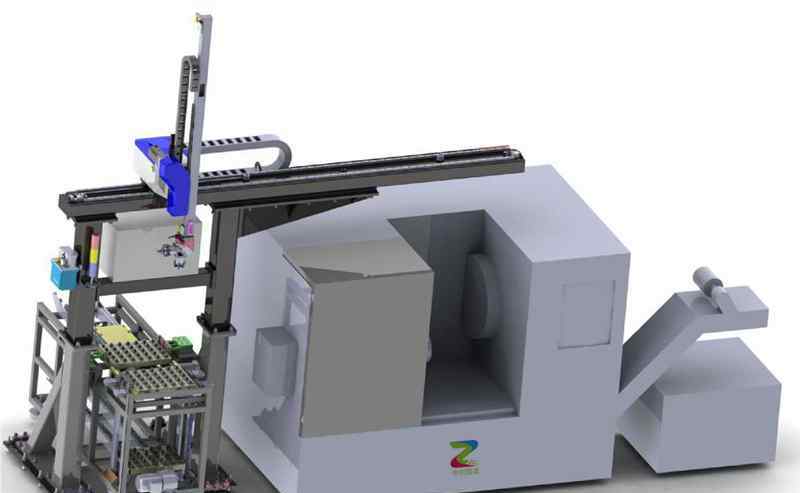

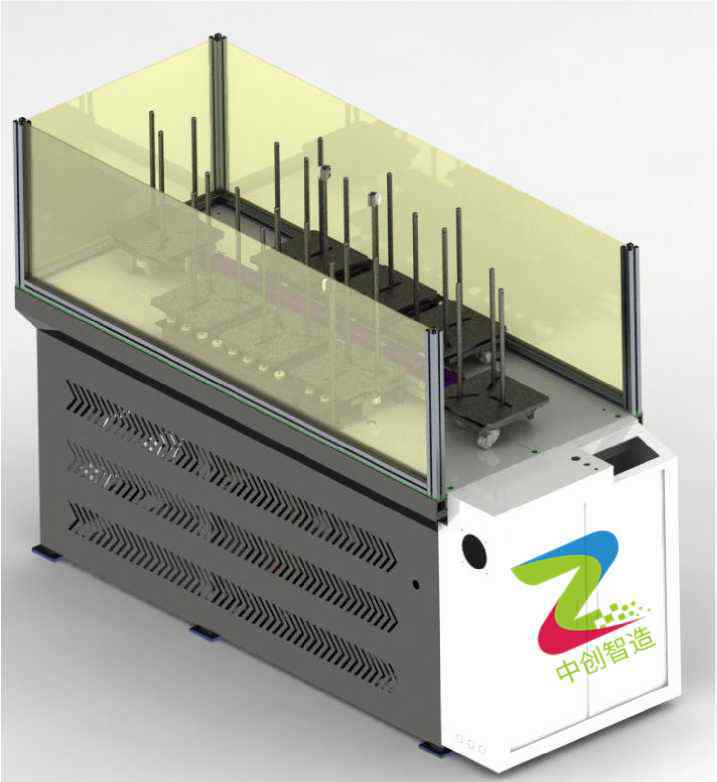

多台进口机器人协同作业多台进口机器人的协同操作  CCIMET中创智造 与机床分离式:单台供料系统对应多台数控机床型号:ZCLT900IS-S3CCIMET创智造与机床分离:单个进给系统对应多个数控机床型号:ZCLT900IS-S3

CCIMET中创智造 与机床分离式:单台供料系统对应多台数控机床型号:ZCLT900IS-S3CCIMET创智造与机床分离:单个进给系统对应多个数控机床型号:ZCLT900IS-S3 CCIMET中创智造 与机床分离式:单台供料系统对应多台数控机床型号:ZCLT900IS-S3CCIMET创智造与机床分离:单个进给系统对应多个数控机床型号:ZCLT900IS-S3

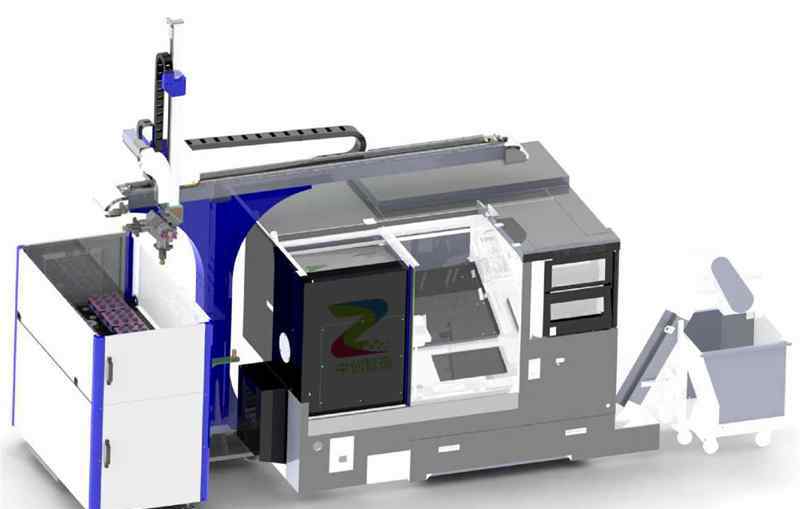

CCIMET中创智造 与机床分离式:单台供料系统对应多台数控机床型号:ZCLT900IS-S3CCIMET创智造与机床分离:单个进给系统对应多个数控机床型号:ZCLT900IS-S3 CCIMET中创智造 与机床一体式:供料机械手两腿支撑型号:ZCLB900IS-S3CCIMET创智造与机床为一体:送料机械手两条腿支撑模型:ZCLB900IS-S3

CCIMET中创智造 与机床一体式:供料机械手两腿支撑型号:ZCLB900IS-S3CCIMET创智造与机床为一体:送料机械手两条腿支撑模型:ZCLB900IS-S3 CCIMET 中创智造 与机床分离式:供料机械手单侧单腿支撑型号:ZCLC900IS-S3CCIMET创之造与机床分离式:送料机械手单侧单腿支架型号:ZCLC900IS-S3

CCIMET 中创智造 与机床分离式:供料机械手单侧单腿支撑型号:ZCLC900IS-S3CCIMET创之造与机床分离式:送料机械手单侧单腿支架型号:ZCLC900IS-S3 CCIMET中创智造 机床分离式:供料机械手两侧两腿支撑型号:ZCLD1500IS-S3CCIMET创智造机床分离式:两条腿支撑在送料机械手的两侧型号:ZCLD1500IS-S3

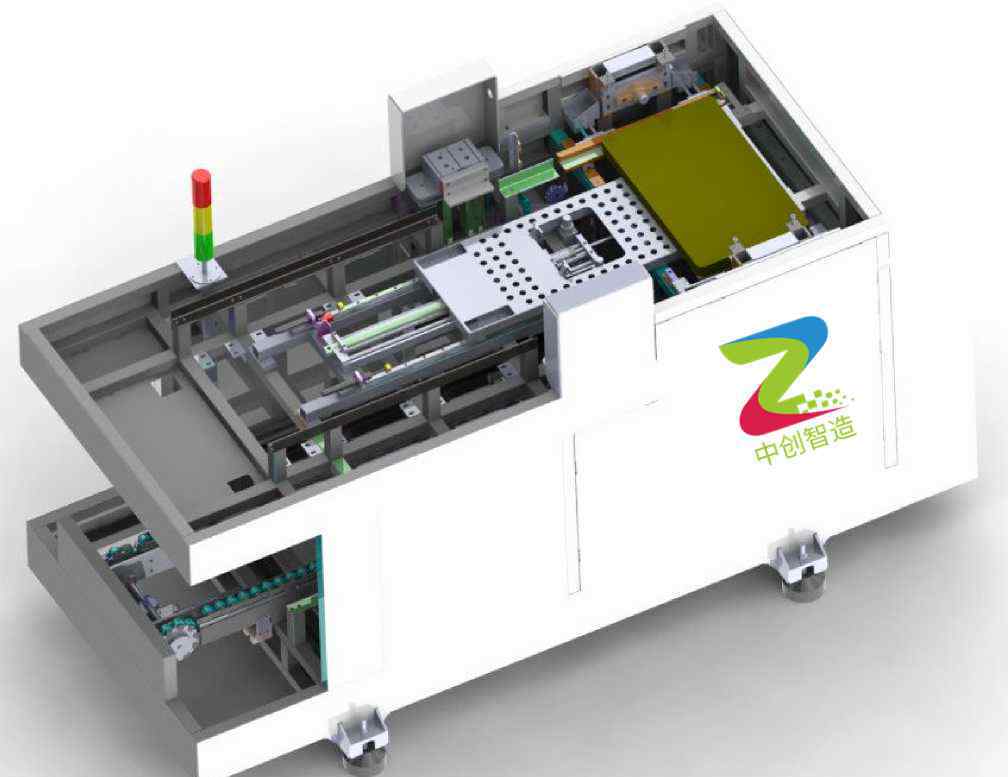

CCIMET中创智造 机床分离式:供料机械手两侧两腿支撑型号:ZCLD1500IS-S3CCIMET创智造机床分离式:两条腿支撑在送料机械手的两侧型号:ZCLD1500IS-S3 CCIMET中创智造 循环式上下双层排列式供料型号:ZCG01CCIMET创智造循环上下双层排列进料模式:ZCG01

CCIMET中创智造 循环式上下双层排列式供料型号:ZCG01CCIMET创智造循环上下双层排列进料模式:ZCG01 CCIMET中创智造 循环式环形供料型号:ZCG02CCIMET中创智造圆环送料型号:ZCG02

CCIMET中创智造 循环式环形供料型号:ZCG02CCIMET中创智造圆环送料型号:ZCG02 CCIMET中创智造 旋转式供料型号:ZCG03CCIMET中创智造旋转送料型号:ZCG03

CCIMET中创智造 旋转式供料型号:ZCG03CCIMET中创智造旋转送料型号:ZCG03 CCIMET中创智造 振动盘供料型号:ZCG04CCIMET中创智造振动板供货型号:ZCG04

CCIMET中创智造 振动盘供料型号:ZCG04CCIMET中创智造振动板供货型号:ZCG04 CCIMET中创智造 多工位旋转供料型号:ZCG05CCIMET中创智造多工位旋转送料型号:ZCG05

CCIMET中创智造 多工位旋转供料型号:ZCG05CCIMET中创智造多工位旋转送料型号:ZCG05 CCIMET中创智造 阵列式单循环供料型号:ZCG06CCIMET创智造阵列单循环进给模式:ZCG06

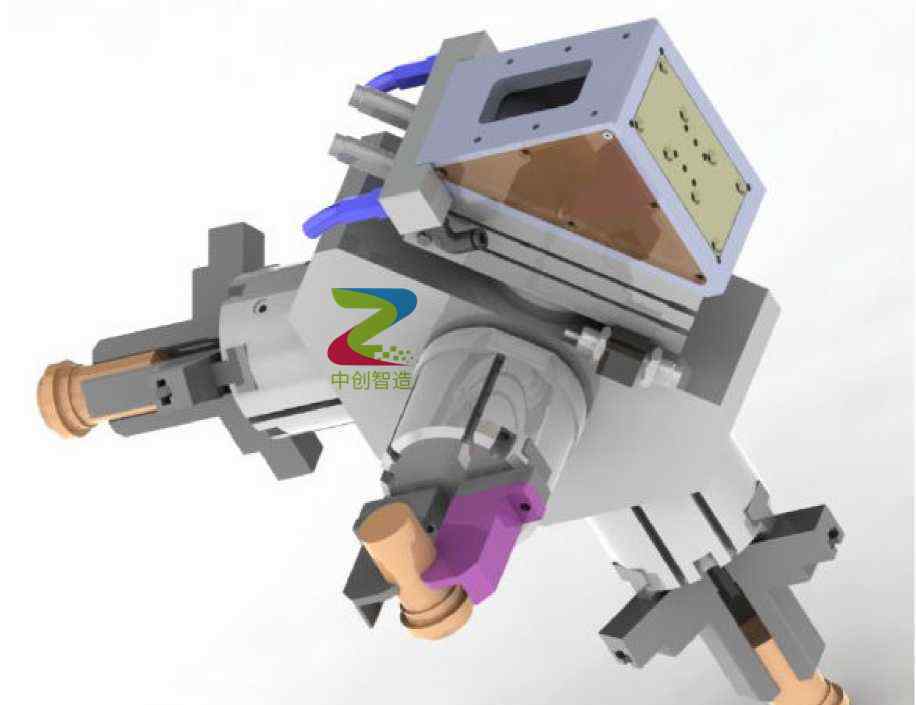

CCIMET中创智造 阵列式单循环供料型号:ZCG06CCIMET创智造阵列单循环进给模式:ZCG06 CCIMET中创智造 长轴类90度抓取治具型号:ZCZ01CCIMET创智为长轴创造了一个90度夹紧夹具。型号:ZCZ01

CCIMET中创智造 长轴类90度抓取治具型号:ZCZ01CCIMET创智为长轴创造了一个90度夹紧夹具。型号:ZCZ01 CCIMET中创智造 短轴类三向90度抓取治具型号:ZCG02CCIMET创智制造的短轴三向90度抓取夹具型号:ZCG02

CCIMET中创智造 短轴类三向90度抓取治具型号:ZCG02CCIMET创智制造的短轴三向90度抓取夹具型号:ZCG02 CCIMET中创智造 重型类伺服360度旋转抓取治具 型号:ZCG02CCIMET创智制作了重型伺服360度旋转抓取夹具模型:ZCG02

CCIMET中创智造 重型类伺服360度旋转抓取治具 型号:ZCG02CCIMET创智制作了重型伺服360度旋转抓取夹具模型:ZCG02 CCIMET中创智造短轴类气动90度旋转抓取治具 ZCG03CCIMET创智制造的短轴气动90度旋转抓取夹具ZCG03

CCIMET中创智造短轴类气动90度旋转抓取治具 ZCG03CCIMET创智制造的短轴气动90度旋转抓取夹具ZCG03