振动时效(http://yingli.huawin.com/)的工艺参数包括激振力大小、振动时间和激振频率。

一、激振力为了在宏观范围内降低残余应力,振动应力和残余应力之和必须大于材料的屈服极限。在工件强度允许的条件下,振动应力越大,消除残余应力的效果越好。在确定激振力的大小之前,先估算工件的残余应力值和应力大的地方,例如焊件的最大应力集中在焊缝附近,然后确定合适的动应力。激振力不要太大。如果与残余应力相比远大于屈服强度,就会造成工件的大量变形甚至损伤。此外,考虑到对工件的疲劳损伤,当动应力的最大值小于振动材料的疲劳极限时,工件可以无损伤地经历无限循环,所以目前的所有数据都表明,动应力值不能超过材料的疲劳极限值。所以在激振时,动应力和残余应力之和大于材料的屈服极限,动应力小于疲劳极限,这是目前确定振动应力的依据。振动时效设备的专业厂家会根据工件的情况给出大致的范围,有些型号在激振力选择不正确的情况下可以提示操作人员改进,避免出错。(http://yingli.huawin.com/vsr/76.html)

根据一些经验数据,对于铸件,振动应力可以选择在10MPa到50MaP的范围内。焊接件的振动应力可在70兆帕至140兆帕的范围内选择。(仅供参考)

二、激振频率根据振动时效机理(http://yingli.huawin.com/vsr/),调整金属工件残余应力的必要参数是动应力,而不是频率。静载荷、冲击载荷和振动载荷可以调节残余应力。例如焊接工件时,采用锤击法放松应力。而振动时效的本质是给工件以能量,使扭曲的原子得以恢复。当工件共振时,同样的激振力可以激起更多的振动,所以工件共振时可以说是最经济的。在共振状态下,物体能以最小的振动能量产生最大的振动应力;最大限度地消除物体中的残余应力;获得最佳的尺寸稳定效果。所以要采用共振治疗。各种工件的共振频率不同,这是由工件的材料、重量、形状、刚度等因素造成的。刚性和对称性好的工件,固有频率高。共振频率也与激振点和支撑点的选择有关。至于使用工件的几阶共振,最有利于时效效果。一般来说,低阶振动噪声低,对设备要求没有高阶振动高,低阶时效效果没有高阶均匀。高阶振动处理效果均匀,但高阶振动比低阶振动对设备要求更高。此外,治疗过程中噪音较大。

轮胎机传动环振动时效从l000r/min到600or/min有三个共振峰,分别是(275 or/m;3.19 、( 43 or/m;2.09)和(580 or/m;2.89)。第一个峰值时效后,残余应力测试显示应力降低30%;以第二峰值时效后,残余应力降低n %;用第三个峰值老化后,应力降低了14%。显然,峰值较高、频率较低的共振峰时效效果最好。

因此,我们可以得出结论:残余应力峰值在低频振动时下降最明显,而在高频振动时效时是均匀的,因此可以综合考虑上述因素进行选择,可以采用高低频振动时效相结合的方法。

整套振动时效设备HK2000

考虑到共振状态和振动不稳定,可能对激振设备或工件造成损伤,一般选择工件偏离固有频率附近的振动。由于工件在时效过程中共振频率会降低,所以理论上应随激励过程调整激励频率,以避免工件在共振频率下振动。

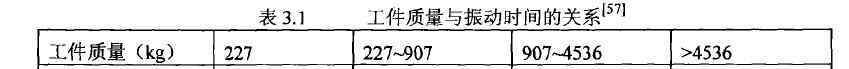

振动时效的激振时间在第二章中我们可以知道,当振动消除残余应力时,位错运动、增殖、移动、增值并最终稳定,这是需要时间的,特别是当激振力较小时,金属材料的塑性变形需要振动次数的积累。即使动应力很大,滑动变形和位错疏散也需要一定的时间来抵消金属内部的运动。然而,如果时间太长,金属材料将被加工硬化,并且疲劳强度将被牺牲。振动时间的合理选择对振动时效的结果起着关键作用。通过监测和控制工件的振幅,可以由振幅-时间曲线确定时间。工件在一定的激励应力和频率下振动一段时间后,振幅-时间曲线会变平,说明应力已经下降到较低水平,趋于平衡。通常,为了稳定效果,在曲线变平后,施加振动3-5分钟。这时,立即关机。根据工件的重量,也可以确定振动时效的时间范围。

振动时效设备附件

1.《振动时效 振动时效工艺参数的判断》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《振动时效 振动时效工艺参数的判断》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/caijing/887949.html