在铸造生产中,铸件气孔和缩孔有时是相互联系的,有时又是独立存在的。当出现气孔和缩孔时,我们需要快速判断缺陷是气孔还是缩孔。要想快速判断这两种缺陷,首先要了解好它们的特点。今天,我们将教你如何通过了解气孔和缩孔的特征来快速判断它们的缺陷。

气孔缺陷及预防方法

在铸造生产中,孔洞缺陷是常见的缺陷,也给铸造厂造成了很大的损失。孔洞缺陷分为气孔和缩孔。气孔大多是由熔融金属中气体的侵入、包裹和参与造成的。

铸件在不同位置出现气孔的原因是不同的。这就要求我们的铸造技术人员在判断气孔产生的原因时,要掌握各种气孔的原理以及它们有怎样的特殊寿命。这样才能对症下药,解决气孔缺陷。

接下来,我们来看看不同原因产生的气孔特征:

(1)夹带气孔:由于熔融金属充型过程中含有气体,在铸件中形成气孔,多为孤立的圆形或椭圆形大气孔,位置不固定,一般偏向铸件中上部。

(2)侵入性气孔:由模具、型芯、涂层、型芯支撑和激冷产生的气孔侵入铸件表面形成气孔,多为梨形或椭圆形,尺寸较大,孔壁光滑,表面氧化。

(3)反应孔:成组分布的孔是由熔融金属中的某些成分之间或熔融金属与模具和型芯在界面处发生化学反应而形成的。位于铸件表面的针状或腰形反应孔称为表面针空和皮下孔,是由熔融金属与模具和型芯涂层的界面反应引起的。针状反应孔分散或成组分布在铸件的整个截面或局部区域。

成因

(1)由于潮湿、生锈、油污、气候潮湿、熔炼工具和钢包不干净、熔融金属成分不当、合金液精炼不足,熔融金属中含有大量气体或气体物质,导致铸件中气孔或反应气孔沉淀。

(2)模具和型芯未完全干燥,透气性差、通风不良、水分和产气物质过多、涂层未干燥或产气成分过多、锈斑、油渍或未干燥的冷铁和型芯支架、金属模具排气不良、铸件内形成侵入气孔。

(3)浇注系统不合理,浇注和填充速度过快,金属模具排气不畅,使熔融金属在浇注和填充过程中产生湍流、涡流或断流,并卷入气体,从而在铸件中形成夹杂气孔。

(4)合金液容易吸入,在熔化和浇注过程中没有采取有效的精炼、保护和净化措施,使金属液中含有大量的气体、夹渣和夹气成分,在填充和凝固过程中形成沉淀孔和反应孔。

(5)型砂、型芯、涂层制备不当,引起与熔融金属的界面反应,形成表面针孔和皮下气孔。

(6)浇注温度过低,金属模具温度过低,熔融金属的除渣性差,粘度过高,致使浇注填充过程中涉及的气体和熔融金属析出的气体不能从模具中排出或上浮到冒口或出口。

(7)易吸进的合金在潮湿气候下熔炼时,大量合金液被吸进,造成铸件批量报废。

(8)树脂砂中加入过多的树脂和固化剂,树脂含氟量过高,原砂和再生砂的角系数过高,粒径过细,烧失量和微粉含量过高,型砂透气性过高。

预防方法

(1)冶炼有色合金时,炉料、溶剂、工具和钢包应充分预热和干燥,以去除铁锈和油污,重熔材料的加入量应适当限制。

(2)为防止冶炼过程中熔融金属的过度氧化和吸入,应进行脱氧、脱气和除渣,并在钢包中的金属熔池表面添加覆盖溶剂,以防止金属的二次氧化、吸入和有害杂质返回熔池。用铝对铸钢和铸铁进行脱氧时,应严格控制残余铝含量,尽量避免吸入倾向严重的钢水。可采用AVD、VOD、多孔塞吹惰性气体和喷粉法对炉外钢水进行精炼,去除钢水中的气体和有害杂质;对于球墨铸铁,应加强脱硫,降低生汤流量,尽可能减少球化剂的加入,降低铸铁的残余镁含量,加强孕育处理。

(3)浇注时,不得切断熔融金属,填充速度不宜过高。铸件浇注位置和浇注系统的设置应保证熔融金属顺利填充型腔,并有利于开放式型腔中气体能量的顺利排出。

(4)浇注时,保证模具和型芯排气顺畅,打开砂芯内的排气通道,合模时填满型芯头的间隙,避免钻入熔融金属堵塞排气通道。

(5)增加浇口高度,提高填充金属的静水压力。

(6)减少树脂砂中树脂和固化剂的加入量,采用低氮或无氮的树脂和原砂以及圆形、粒度适中、烧失量低、微粉含量低的再生砂,以减少树脂的气体排放,提高树脂砂的透气性

收缩缺陷及预防方法

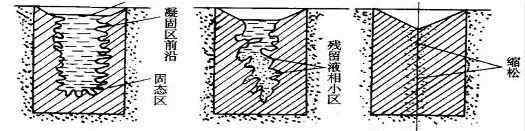

铸件产生缩孔缩松的原因有很多,如铸件及型式设计、砂箱设计、浇注冒口设计不当、避免砂型位移、制造原因、金属化学成分配置不当、冶炼过程操作不当、浇注原因等。

因为造成铸件缩孔的原因很多,往往需要时间才能找到根本原因。如何快速确定铸件缩孔的内因,需要我们对比铸件缩孔缺陷案例,记忆理论特征,加强学习,从而提高对此类缺陷的认识和解决能力。

1.《气孔 老师傅教你辨别,铸造过程中气孔和缩孔的区别!》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《气孔 老师傅教你辨别,铸造过程中气孔和缩孔的区别!》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/fangchan/1173442.html