齿轮制造有滚齿、铣齿、插齿等多种工艺。今天机械知识网展示的齿轮都是用金属粉末压出来的,也就是粉末冶金工艺。让我们从一个视频开始,看看有什么不同:

粉末冶金齿轮广泛应用于各种汽车发动机。虽然大批量非常经济实用,但是其他方面还需要改进。我们来看看粉末冶金齿轮的相关知识。什么是粉末冶金

是以金属粉末为原料,经成型、烧结制造金属材料、复合材料及各种类型产品的工艺技术。广义的粉末冶金制品工业包括铁工具、硬质合金、磁性材料和粉末冶金制品。粉末冶金产品行业狭义上仅指粉末冶金产品,包括粉末冶金零件、含油轴承和金属注射成型产品。

优势

1.粉末冶金齿轮的制造工艺一般很少。

2.齿轮采用粉末冶金制造时,材料利用率可达95%以上。

3.粉末冶金齿轮的重复性很好。由于粉末冶金齿轮是用模具压制成型的,所以在正常使用条件下,一对模具可以压制数万至数十万个齿轮压块。

4.粉末冶金可以集成几个部分。

5.粉末冶金齿轮的材料密度是可控的。

6.在粉末冶金生产中,模具工作表面的粗糙度非常好,以便于在成形后从模具中取出压坯。

劣势

1.必须批量生产。一般来说,批量5000件以上适合用粉末冶金技术生产。

2.尺寸受限于压机的压制能力。一般压力在几吨到几百吨,直径小于110毫米的压力机,都可以制成粉末冶金。

3.粉末冶金齿轮受结构限制。由于压制和模具原因,一般不适合生产螺旋角大于35°的蜗轮、人字齿轮和斜齿轮。斜齿轮一般建议设计15°以内的斜齿。

4.粉末冶金齿轮厚度有限。模腔深度和压力机行程必须是齿轮厚度的2 ~ 2.5倍。考虑到齿轮高度和纵向密度的均匀性,粉末冶金齿轮的厚度也很重要。

技术特征

1.可控密度的产品,如多孔材料和具有良好密度的材料。

2.晶粒细小,显微组织均匀,无偏析。

3.近成型,原料利用率95%以上。

4、少切,只切40%~50%。

5.可控的材料成分有利于制备复合材料。

6.准备难溶金属,陶瓷材料,核材料。

基本工艺流程

1.粉碎

粉碎是将原料制成粉末的过程。常用的粉碎方法有氧化物还原法和机械法。

2.混合材料

混合是将所需的各种粉末按一定比例混合,均匀化成绿色粉末的过程。有干、半干、湿三种类型,用于不同的要求。

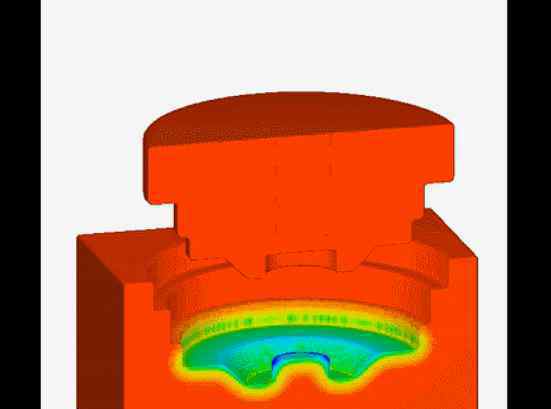

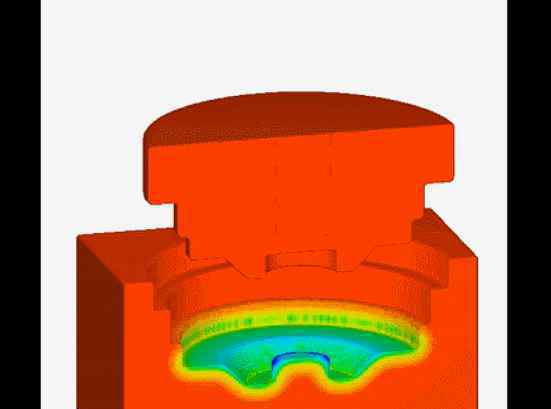

3.形成

成型是将混合均匀的材料放入模具中,压制成具有一定形状、尺寸和密度的型坯的过程。成形方法基本分为压力成形和无压成形。压塑是压塑中应用最广泛的。

4.烧结

烧结是粉末冶金的一个关键过程。成型后,生坯可以通过烧结获得所需的最终物理和机械性能。烧结分为单元制烧结和多系统烧结。除了普通烧结外,还有松烧、熔化浸泡、热压等特殊烧结工艺。

5.后处理

烧结后,可根据不同的产品要求采取不同的处理方法。如精整、油浸、机加工、热处理、电镀等。此外,近年来,轧制、锻造等新工艺也被应用于粉末冶金材料烧结后的加工,并取得了理想的效果。

粉末冶金齿轮是一种少屑无屑的高科技产品

粉末冶金齿轮在整个粉末冶金零件中很难单独统计,但粉末冶金齿轮在汽车和摩托车中的比重远远大于其他领域的粉末冶金零件。因此,从汽车和摩托车在整个粉末冶金零件中的比重不断上升可以看出,粉末冶金齿轮在整个粉末冶金零件中发展迅速。根据零件的特点,齿轮属于结构件,结构件在整个铁基零件中的绝对重量远远大于其他种类的粉末冶金零件。

类别应用

粉末冶金齿轮是一种常用于各种汽车发动机的粉末冶金零件。通过一次成型和精加工工艺,无需其他后处理工艺,完全可以满足尺寸精度的要求,尤其是齿形精度。因此,与传统的加工方法相比,材料投资和制造大大减少,是一种典型的体现粉末冶金特点的产品。

粉末冶金零件匹配实例匹配类别零件名称:汽车发动机;汽车变速箱用凸轮轴、曲轴正时皮带轮、水泵、油泵皮带轮、主动齿轮和从动齿轮、主动链轮和从动链轮、凸轮、轴承盖、摇臂、衬套、止推板、气门导管、进气门和排气门座;各种高低速同步器毂及部件、离合器齿轮、凸轮、凸轮轴、滑块、变速杆、轴套、导向块、同步环摩托车零件:从动齿轮及部件、链轮、起动棘爪、棘轮、星轮、双联齿轮、辅助齿轮、变速齿轮、推杆凸轮、轴套、滑动轴承、定心套、从动盘、进排气阀座、汽车等凸轮环、各种汽车、摩托车减震器活塞、底阀座、各种导向座压缩机活塞、气缸体、气缸盖、阀板、密封圈、各种轴套、各种:分配器齿轮、行星齿轮、内齿轮板、组合内齿轮、各种不锈钢螺母和磁极。

发展前景

虽然粉末冶金行业近10年来发展迅速,但在以下方面与国外同行业仍有差距:

(1)规模小的企业多,经济效益与国外企业差别较大。

(2)产品交叉,企业互相压低价格,竞争激烈。

(3)大多数企业缺乏技术支持,R&D能力落后,产品档次低,难以与国外竞争。

(4)再投资的缺失与困惑。

(5)工艺设备及配套设施落后。

(6)产品出口较少,贸易渠道不畅。随着中国加入世贸组织,上述缺点和弱点将得到改善,因为中国加入世贸组织后,市场将逐步国际化,粉末冶金市场将进一步扩大;同时,随着外资和技术的进入,粉末冶金及相关技术的水平将得到提高和发展。

粉末锻造新技术及其对齿轮的影响

1.粉末锻造齿轮的高速压制

瑞典开发了一种高速压制工艺。这一技术的发展,使得开发高密度、5 kg以上的大型粉末锻造件成为可能,可在20 ms内压制粉末,并可在300 ms内多次压制,进一步提高密度

高速压制作为一种大批量生产方法,可以突破目前粉末锻造的局限性。传统的压制成型需要较高的成型压力,受压机吨位的限制,而不是高速压制。基于预合金化和扩散合金化的粉末密度可达7.4~7.7 g/cm3。这种新的制造技术最近被引入粉末锻造行业。

2.齿轮成形和硬化

成型硬化是粉末锻造和淬火热处理的结合,以改善材料性能,从而降低成本。成型硬化工艺可以节省成型后的热处理工艺,同时可以获得高强度和高硬度,从而降低生产成本。此外,淬火时会产生较高的残余内应力,零件会变形,难以控制零件的尺寸公差。在成形硬化过程中,成形后的冷却速度比淬火后的冷却速度低得多,因此变形可以最小化。因此,成形加工硬化工艺适用于难以处理的大型复杂零件。

3.高温成型

高温成形是提高强度的重要措施。通过高温成形,可以减少一些氧化物,提高原子的扩散速率,增加成分的均匀性,使气孔充分球化,增加气孔间距,适用于高速钢、不锈钢、高温合金等新型粉末锻造材料。这样,可以提高零件的密度、机械性能、轴向/旋转弯曲疲劳强度、耐腐蚀性和物理性能。

然而,也存在一些缺点,如设备损耗增加、能耗增加、炉子维护成本增加、生产率降低、零件变形增加、零件同轴度降低、冷却速率低和其他技术问题。因此,粉末锻造零件的高温成形会增加一些额外的成本。

1.《粉末冶金加工 齿轮还能用粉末压出来?这种工艺你见过没》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《粉末冶金加工 齿轮还能用粉末压出来?这种工艺你见过没》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/guoji/620612.html