这是mw1950pub发表的第10117篇文章

引导阅读

刀具磨削是现代专业刀具管理的重要组成部分,是刀具管理整个价值链中降低刀具成本的主要手段,因此如何提高刀具磨削的次数和质量就显得尤为重要。阐述了在汽车发动机缸体、缸盖和曲轴的加工生产中,如何提高阶梯钻头的刃磨次数。

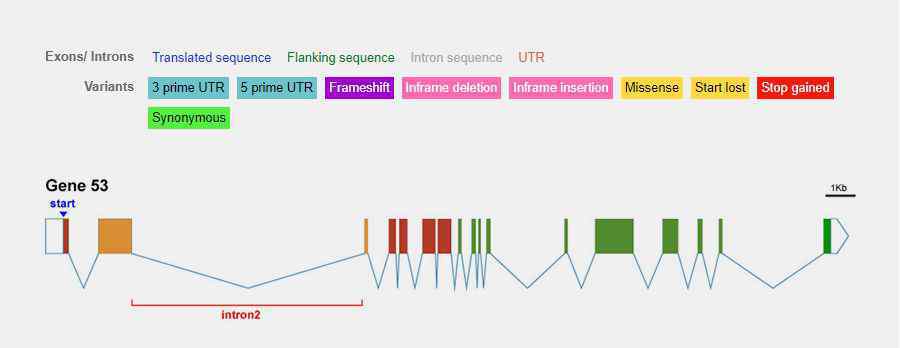

在加工刀具的切削过程中,随着切削过程的进行,刀尖逐渐磨损。虽然有些种类的工具磨损后会报废,但大多数工具研磨后可以重复使用。工具磨削(见图1)是对工具的用过的切削刃进行再磨削的过程,以便工具可以再次具有可用的切削刃、几何角度和尺寸。研磨后,刀具可以像新刀具一样重复使用,有效降低了刀具成本和刀具库存。

现有技术背景和存在的问题

孔加工是由刀具做主旋转运动,刀具或工作台上下运动的一种加工工艺。在机械加工中,钻孔约占25%,是发动机3C加工中对磨削要求最高的刀具,也是最适合多次磨削的刀具,在刀具设计中常被考虑。对于预处理和一般精度的孔,钻头的研磨次数可达15 ~ 20次,精度要求较高的孔一般可研磨5 ~ 8次。根据不同的加工要求,需要磨削钻头的水平刃和主切削刃,主要是通过磨削钻头的后刀面来恢复钻头主切削刃的切削能力。目前,工具工业中用于孔加工的成形钻一般是单个切削刃台阶的形式。在第一步由于工艺要求而设计为短切削刃的情况下,由于切削刃长度的限制,新刀具不能因磨削过程而多次磨削和重复使用,导致刀具总寿命的浪费和刀具成本的增加。

比如青岛发动机厂曲轴线OP10工位的T23027预钻中心孔成型钻第一步,由于工艺要求,设计的刃口较短(5.67±0.1)mm,5000件新刀具在使用寿命结束后不能多次修复重复使用,最多只能修复打磨一次,造成加工浪费,增加刀具成本,不能满足目前的生产需求,如图2所示。

新技术要解决的问题

针对上述问题,从刀具刃口磨削技术的角度出发,对成形钻的刃口进行了重新设计,形成了单台阶单刃口的交错刃结构。具体方案如下:

(1)第一步骤,其延长了刀具第一步骤的切削刃的有效长度,并改善了切削刃的重复磨削时间。

(2)第二步,将倒角和第二步的相角独立设计为切削刃,形成单步单切削刃交错刃结构,如图3所示。

技术创新点

通过对刃口磨削工艺的分析,对成形钻的刃口进行了重新设计(见图4),将现有的单刃口成形钻优化为错刃复合沟钻,形成了单台阶单刃口的错刃结构,解决了单刃口成形钻因刃口长度限制不能多次磨削重复使用的问题, 并且将这种成型钻具的重复磨削次数从2次增加到10次,大大提高了刀杆的重复利用率,有效减少了出厂刀具

技术效果

创新工具和原始工具的比较如下(见图5):

(1)重复工具研磨次数的比较

经过优化设计,这种成型钻具的重复磨削次数从2次增加到10次,刀杆的重复利用率从20%增加到90%。

(2)总工具寿命和成本的比较

经过优化设计,这种成形钻刀具的总加工寿命比目前使用的刀具长5倍左右,刀具的加工成本可有效降低80%左右。

标签

研究加工刀具的再利用和磨削次数的改善是机械制造业的一个重要课题。随着机械加工行业的发展和刀具材料的不断发展,钴、钨、钛等稀有金属资源日益稀缺,对刀具再利用的要求也越来越高。在实际生产加工过程中,钻头磨削必须不仅仅局限于刀具图的几何参数,还必须根据刀具的切削材料特性、加工位置的形状和切削参数,确定适合刀具磨削的几何参数和结构形式,以保证刀具磨削质量和刀具重复磨削利用率最大化,降低刀具成本。交错刃重沟钻具作为一种新开发的阶梯钻具,不仅可以满足增加工具磨削次数的需要,而且可以提高工具重复利用率,降低工具成本。

本文发表于《金属加工(冷加工)》,2019年第4期。作者:上汽通用五菱汽车有限公司青岛分公司王玉婷孟宪斌,

资料来源:金属加工编辑:江淮媒体合作:010-88379864

1.《刀具修磨 刀具修磨次数怎么提高?》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《刀具修磨 刀具修磨次数怎么提高?》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/keji/1087940.html