电子化学材料是指用于生产集成电路和分立器件、电容器、电池、印刷电路板、液晶显示器等电子元件的各种精细化学品。它们是电子材料和精细化学品相结合的高科技产品。电子化工材料处于电子信息产业链的前端。没有优质的电子化工材料,就不可能制造出高性能的电子元器件,它们在电子行业的作用相当于“生长激素”。

本期智能内参,推荐东兴证券的研究报告《电子化工材料进口替代实质性突破专题报告》,详细阐述电子特种气体和光刻胶两大电子化工材料的技术特点、行业现状和国产化趋势。如果想收集这篇文章的报道,可以回复关键词“nc430”获得。

本期内部参考来源:东兴证券

电子化学材料进口替代实质性突破系列专题报告

一、电子特种气体

电子特种气体是特种气体的一个重要分支,是集成电路、显示面板、光伏能源、光纤电缆等电子工业生产中不可缺少的关键原料。它广泛应用于薄膜、光刻、刻蚀、掺杂、气相沉积、扩散等工艺,其质量对电子元器件的性能有重要影响。

▲电子特种气体是气体工业的重要分支

气体产品种类繁多,电子元器件生产过程中对气体产品的需求多样化。比如IC制造需要经过硅片制造、氧化、光刻、气相沉积、刻蚀、离子注入等。在这个过程中,需要50多种高纯度的特殊气体和混合气体,每种气体都用于特定的工艺步骤。此外,在制造显示面板、发光二极管、太阳能电池和其他器件的不同工艺步骤中使用了各种特殊气体。

▲电子气体在不同电子元器件制造过程中的应用

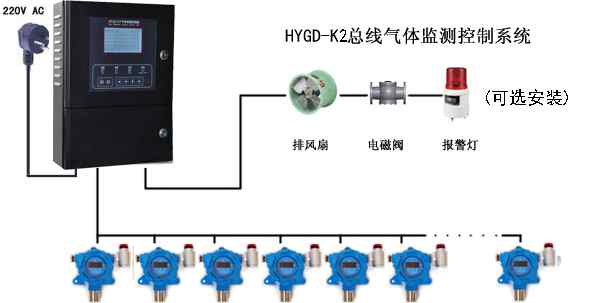

在电子特种气体的生产过程中,涉及到很多技术,如合成、净化、混合气制备、充装、分析检测、气瓶处理等。下游客户对产品质量有更高的要求。特别是在超大规模集成电路、新型显示面板等高精度应用领域,对特殊气体的净化、杂质检测、储运技术有着严格的要求。

气体纯度:特殊气体要求超纯、超净。纯度每提高一个数量级,颗粒和金属杂质浓度每降低一个数量级,工艺的复杂性和难度都会显著增加。比如12寸、90nm工艺的集成电路制造工艺,要求电子专用气体纯度在5N~6N以上,有害气体杂质浓度控制在ppb;在更先进的28nm和目前国际一线6nm~10nm集成电路制造工艺中,对电子专用气体的纯度要求更高,杂质浓度甚至达到ppt级别。

配比的准确性:随着混合气体中产品成分的增加和制备精度的提高,往往要求气体供应商对ppm甚至ppb浓度的各种气体成分进行精细操作,制备过程的难度和复杂程度也显著增加。

气体储运:确保气体在储存、运输和使用过程中不会受到两次污染。气瓶内壁和内壁表面的处理涉及很多工序,都要靠长期的行业探索和研发;此外,对于一些剧毒或危险气体,需要使用负压气瓶进行储存和运输,以降低危险气体泄漏的风险。

气体分析检测:由于待测杂质含量低至ppb,需要使用特殊的气相色谱、ICP-AES、ICP-MS等非常规分析方法。

电子特种气体市场大。据卓创信息统计,2017年全球特种气体市场规模达到241亿美元,其中电子领域特种气体市场规模预计将超过100亿美元;我国特种气体市场规模约为178亿元,其中电子领域特种气体市场规模约为100亿元。

半导体用电子特种气体工业增长率高。在半导体领域,电子特种气体占半导体制造的材料成本高达13%,是仅次于硅片的第二大材料。中国工业信息网数据显示,2018年全球集成电路电子专用气市场规模达到45.12亿美元,同比增长16%,中国集成电路电子专用气市场规模约为4.89亿美元。

▲2018年全球半导体制造材料成本结构

▲集成电路电子气体全球市场规模

基于未来几年中国大陆半导体、显示面板等主要电子元器件产能增加,以及电子化工材料进口替代需求旺盛,国内电子特种气体行业将迎来快速增长。

半导体、显示面板等电子产业链东移,中国电子产业市场规模迅速扩大。中国已成为全球最大的半导体生产国,2017年至2020年,中国大陆新半导体晶圆厂数量占全球新半导体晶圆厂总数的42%;2019年第一季度,中国大陆液晶面板出货量位居全球第一,占全球50%以上。

海外垄断格局明显,国内替代迫在眉睫。目前全球电子特种气体市场被几家海外龙头企业垄断,国内电子特种气体进口依存度超过80%。在半导体和显示面板产业链的本土化趋势下,上游原材料受制于人的局面亟待改变。

由于技术壁垒高,准备困难,全球电子特种气体市场被几家海外领先企业垄断。主要公司有美国空气体化工产品公司、法国液化空气体集团、日本大洋日酸有限公司、美国普莱克斯公司、德国林德集团等。,占全球市场的94%。在中国电子专用气市场,国外巨头也牢牢控制着85%的市场份额,进口替代需求旺盛。

▲全球电子特种气体市场格局

▲国内电子特种气体市场格局

进口替代的主要驱动因素是技术突破。国内工业燃气技术相对成熟,但达到电子级燃气的产品还很少。国内部分产品实现了技术突破,部分产品达到了半导体生产用电子气的技术水平和工艺要求,与国际先进水平相当。

国内企业有所突破,部分电子特种气体产品进入半导体产业链。相对于海外公司行业集中度较高,国内电子特种气体产能相对分散,细分领域公司较多。与海外巨头相比,各公司都有大量电子特种气体产品批量进入半导体制造产业链。目前国内企业各公司的电子专用气产品只有少数进入本地半导体产业链,与海外公司相比还有很大差距。

第二,光刻胶

光刻胶是电子领域进行微图形加工的关键材料,在半导体、液晶显示器、印刷电路板等行业的生产中发挥着重要作用。光致抗蚀剂是一种图案转移介质,它利用光化学反应通过光刻工艺将所需的精细图案从掩模板转移到加工衬底上,是光电子信息产业中加工制造精细图案的关键材料。

光刻胶在微电子制造业的微、亚微米、深亚微米和纳米级精细加工过程中起着重要的作用。自1959年发明以来,光致抗蚀剂已经成为半导体生产中的核心工艺材料之一。随后,光致抗蚀剂得到改进并应用于PCB的制造工艺,成为PCB生产的重要材料;20世纪90年代,光致抗蚀剂被应用于平板显示器的加工和制造,对平板显示器的大尺寸、高精度和彩色化起到了重要的推动作用。

根据下游应用,光刻胶可分为半导体光刻胶、LCD光刻胶、PCB光刻胶等。,他们的技术壁垒也随之降低。相应的,PCB光刻胶的更换进度是国内最快的,LCD光刻胶的更换进度相对较快。半导体光刻胶的国内技术与国外先进技术差距最大。

在半导体领域,光刻的成本约占整个芯片制造过程的30%,耗时约占整个芯片制造过程的40%~50%,是芯片制造中的核心工序。光刻胶的质量和性能是影响集成电路性能、成品率和可靠性的关键因素。光刻胶材料及其配套化学品约占IC制造材料总成本的12%,是仅次于硅片和电子气体的第三大IC制造材料。半导体用光致抗蚀剂的曝光波长从广谱紫外线向G线I线KrFArFEUV移动。波长越小,处理分辨率越好。

在LCD领域,彩色光刻胶和黑色光刻胶是制备彩色滤光片的核心材料,约占彩色滤光片成本的27%。彩色滤光片是TFT-LCD实现彩色显示的关键器件,约占TFT-LCD面板制造成本的15%。

在印刷电路板领域,光刻胶主要包括干膜光刻胶、湿膜光刻胶和光成像阻焊油墨,约占印刷电路板制造成本的3%。

▲光刻胶的分类

光刻胶的组成主要由敏化剂、聚合剂、溶剂和助剂组成。其中,光引发剂是光刻胶最关键的成分,对光刻胶的灵敏度和分辨率起着决定性的作用。

▲光刻胶的组成

光刻胶产品是电子化工材料中技术壁垒最高的材料之一,开发难度极大。

纯度要求高,工艺复杂:由于光刻胶是用于微米级甚至纳米级的图案加工,所以需要严格控制光刻胶产品的质量。光刻胶及其专用化学品化学结构特殊,质量要求高,微细颗粒和金属离子含量极低,生产工艺复杂,R&D和生产技术门槛高。

配方技术:光刻胶有很多种。调整光刻胶的配方以满足不同的应用需求是光刻胶厂商的核心技术。

光刻机的配套要求:光刻胶需要和光刻机配套调试,资金壁垒高。目前,世界上光刻机的核心技术处于垄断状态。只有荷兰的ASML公司能制造价格超过1亿欧元的EUV光刻机;技术水平稍低的DUV光刻机定价2000-5000万美元;目前国内能制造光刻机的企业只有一家,技术水平较低。

群众壁垒:光刻胶企业资金壁垒较高。与国内厂商相比,国外光刻胶厂商公司规模更大,资金和技术优势明显,产品供应齐全,光刻胶种类丰富,配套化学品更全面,便于下游客户采购和合作研发。

光刻胶全球市场规模近90亿美元,国内供应量仅占10%左右,发展巨大空。

随着电子信息产业的快速发展,光刻胶市场的总需求不断增加。2019年,全球光刻胶市场预计近90亿美元。自2010年以来,CAGR约为5.4%。预计未来三年全球光刻胶市场将以年均5%的速度增长。预计到2022年,全球光刻胶市场将超过100亿美元。

中国光刻胶市场需求增速高于国际平均水平,但中国本土供应量仅占全球总量的10%左右,发展空间巨大空。得益于半导体、显示面板和PCB行业的东移,2019年中国光刻胶市场的本地供应量约为70亿元。自2011年以来,CAGR已达到11%,远高于5%的全球平均增长率。但全球市场规模仅占10%左右,发展巨大。2017年中国光刻胶需求8万吨,产量7.6万吨,供需缺口40万吨,其中中国本土光刻胶产量仅为4.4万吨,仅占中国产量的58%。

在全球市场上,半导体、LCD、PCB用光刻胶的供应结构相对均衡;但在中国市场,本地供应主要是PCB用光刻胶,而LCD和半导体用光刻胶供应极低。

▲全球光刻胶市场规模

▲中国光刻胶市场本地供应

▲中国光刻胶市场供需情况

▲中国光刻胶需求的外部依赖性

▲全球光刻胶市场结构

▲中国本土企业光刻胶生产结构

半导体是光刻胶最重要的应用领域。光刻和刻蚀是半导体芯片精细电路图形加工中最重要的工艺,决定了芯片的最小特征尺寸。光刻是芯片制造中的核心技术,约占整个芯片制造过程的30%,约占整个芯片制造过程的40%~50%。光刻胶及其配套化学品占芯片制造材料成本高达12%,是仅次于硅片和电子气体的第三大IC制造材料。

半导体光刻胶是光刻胶中最高端的品种,技术难度最高。从20世纪80年代开始,根据使用的光源不同,光刻技术经历了一个从紫外到深紫外再到下一代极紫外的发展过程。

光刻胶市场需求增长迅速。随着半导体电路图案越来越小,对光刻胶的需求也越来越大。据估计,2018年全球半导体用光刻胶市场约为13亿美元,预计未来5年平均年增长率约为8% ~ 10%;中国半导体用光刻胶市场规模约为23亿元,未来五年平均年增长率预计在10%左右。

▲全球半导体制造材料成本结构

▲按地区划分的半导体光刻胶全球市场份额

▲全球半导体光刻胶市场规模

▲中国半导体光刻胶市场规模

在各种半导体光刻胶中,G线和I线光刻胶的市场份额较大,ArF光刻胶的增长速度最快。

紫外光刻胶:G线和I线光刻胶目前占市场24%,但其对应的半导体工艺节点都处于前期。未来汽车电子、物联网等行业的发展,会在一定程度上增加对G线和I线光刻胶的需求。

深紫外光刻胶:KrF和ArF光刻胶对应的工艺节点比较先进,目前市场总份额为63%。随着精细化需求的不断增加,预计未来KrF光刻胶将继续增长并逐步取代I线光刻胶;随着12英寸晶圆生产线的大规模建设和多次曝光工艺的广泛应用,ArF光刻胶有望在未来迅速发展。

EUV光刻胶:EUV光刻胶已经突破了10nm分辨率的瓶颈,但是EUV光刻胶产业化还需要时间,只有少数海外大公司有这项技术。

目前,KrF和ArF光刻胶的核心技术基本被日美企业垄断,市场总份额超过95%。日美企业在高分辨率光刻胶领域的技术实力远远领先于中国本土企业。东京华英、陶氏化学、合成橡胶、富士胶片、住友化学等世界级企业。实现了ArF光刻胶的批量生产,并在EUV光刻胶中有所布局。

在中国半导体光刻胶市场,本土企业市场份额极低,技术差距较大。2017年,中国半导体光刻胶市场份额占世界32%,居世界第一。但适用于6英寸硅片的G-line /i-line光刻胶自给率约为20%,适用于8英寸硅片的KrF光刻胶自给率小于5%,适用于12英寸硅片的ArF光刻胶完全依赖进口。

全球LCD光刻胶市场约为23亿美元,未来增长率约为4%。用于彩色滤光片的光刻胶约占LCD面板材料成本的4%。彩色滤光片是LCD彩色显影的关键部件,其成本约占整个彩色LCD面板制造成本的15%。彩色滤光片的核心制造材料是光刻胶,约占彩色滤光片材料总成本的27%,其中黑色光刻胶占6~8%,彩色光刻胶占20%左右。

液晶面板领域所需的光刻胶品种还包括触摸屏光刻胶、TFT正胶等。这些品种使用量很少。

LCD光刻胶全球市场规模约为23亿美元,其中中国市场规模约为9亿美元。智言咨询的数据显示,2019年全球LCD用光刻胶市场规模约为23亿美元,过去5年平均增长率约为4%,未来3年预计增长率约为4%。2019年,中国液晶面板产能约占全球总量的40%。基于此,中国LCD光刻胶市场预计约为9亿美元。

▲全球半导体光刻胶市场规模

▲LCD彩色滤光片的成本结构

LCD光刻胶全球供应集中在日本、韩国、台湾等地区,海外企业市场份额超过90%。彩色滤光片所需的高分子颜料和颜料分散技术主要集中在汽巴等日本颜料厂商手中,所以彩色光刻胶和黑色光刻胶的核心技术基本被日韩企业垄断。

国内企业积极进入布局。在TFT正胶等低端产品方面,国内企业技术成熟;至于彩色光刻胶,目前只有永泰科技有成熟的产品,其他企业有很多R&D阶段。

全球PCB光刻胶市场约20亿美元,中国市场占50%以上。印刷电路板光刻胶的主要品种有干膜光刻胶、湿膜光刻胶、光成像阻焊油墨等。湿膜性能优于干膜,湿膜光刻胶有望在未来逐步取代干膜光刻胶。与干膜相比,湿膜具有精度高、成本低、易于获得高分辨率的优点,满足了印刷电路板高性能的要求。在PCB行业成本中,光刻胶和油墨约占3~5%。

PCB光刻胶全球市场规模约20亿美元,中国市场规模占50%以上。随着外国公司的东进和国内企业的不断发展,中国已经成为世界上最大的PCB光刻胶生产基地。

▲PCB光刻胶分类

▲PCB成本结构

多氯联苯光刻胶高度集中在全球市场。干膜光刻胶方面,台湾长兴化工、日本朝日Kasei、日本日立Kasei占据了全球80%以上的市场份额;在光成像阻焊油墨方面,日本太阳油墨占据全球60%左右的市场份额,前十大公司占据全球80%以上的市场份额。

在国内市场,国内PCB光刻胶的渗透率较高,中国国内企业在国内PCB市场占据了50%以上的市场份额。

国产光刻胶进口替代速度:PCB > LCD面板>半导体。进口替代的主要驱动因素是技术突破。国内光刻胶技术与国际先进技术差距较大,但部分内资企业在中端产品上取得了技术突破,产品已经进入国内知名半导体和显示面板企业的供应链。

从技术层面来说,PCB光刻胶是目前国内替代进展最快的,国产化率达到50%以上;面板光刻胶进展比较快,定位率在10%左右;与国外先进技术相比,国内半导体光刻胶技术远远落后,国产化率不到5%。

智迪希表示,目前中国正处于第三波进口替代,半导体、显示面板等电子产业链继续向中国转移,中国电子行业的市场规模迅速扩大。中国已经成为世界上最大的半导体生产国和液晶面板装运量最大的国家。未来几年,世界半导体和显示面板新产能将主要集中在中国,中国电子元器件国产化率将大幅提高。但与此同时,上游原材料受制于人的局面亟待改变。一些高端电子化工材料仍然主要由外资企业供应,国内替代需求迫切。电子特种气体和光刻胶是上游材料中最重要的两种原材料。虽然它们的技术门槛很高,但中国在这两种材料上取得了实质性的进展。

1.《电子气 芯片的生长素!电子特气和光刻胶专题,国产替代全面开启附下载》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《电子气 芯片的生长素!电子特气和光刻胶专题,国产替代全面开启附下载》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/shehui/1649622.html