数控加工,在选择时,一般可以按以下顺序考虑:

(1)一般机床无法加工的内容应为首选内容;

(2)选择一般机床难以加工和质量保证的内容作为重点内容;

(3)在数控机床加工能力丰富的情况下,可以选择一般机床加工效率低、工人手工操作劳动强度大的内容。

不适合数控加工的内容

数控加工后,产品质量、生产效率和综合效益将显著提高。相比之下,数控加工不应选择以下内容:

(1)调整机器需要很长时间。如果第一个精基准是用毛坯的粗基准定位加工的,则需要专用工装配合的内容;

(2)加工零件比较分散,需要多次安装和设置原点。这时数控加工很麻烦,效果不明显,可以安排一般机床进行补充加工;

(3)根据一些具体的制造依据(如模板等。)处理配置文件。

(4)数控加工工艺性分析

结合编程的可能性和方便性,提出了一些必须分析和检验的主要内容。

尺寸应符合数控加工的特点

在数控编程中,所有点、线和曲面的尺寸和位置都是基于编程的原点。所以最好直接在零件图上给出坐标尺寸,或者尽量引入相同基准的尺寸。

几何特征中的条件应完整准确

在编程中,程序员必须充分掌握几何特征参数与几何特征之间的关系。因为零件轮廓的所有几何元素都要在自动编程时定义,每个节点的坐标都要在手动编程时计算,无论哪个点不清楚或不确定,都不能进行编程。

可靠的定位基准

在数控加工中,加工过程往往是集中的,所以用同一基准定位非常重要。所以经常需要在毛坯上设置一些辅助基准或者增加一些工艺凸台。

对于左下图所示的零件,为了增加定位的稳定性,可以在底面增加一个工艺凸台,如右下图所示。

统一几何类型和尺寸

零件的形状和型腔最好采用统一的几何类型和尺寸,这样可以减少换刀次数,也可以应用控制程序或特殊程序来缩短程序长度。

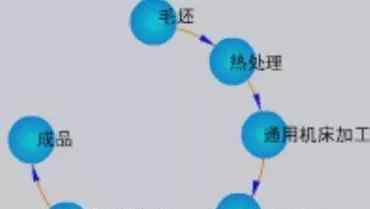

数控加工工艺路线设计与一般机床加工工艺路线设计的区别在于,它往往不是指从毛坯到成品的整个过程,而只是对几种数控加工工艺的具体描述。因此,在工艺路线设计中,必须注意的是,由于数控加工过程一般穿插在零件加工的整个过程中,所以应该与其他加工过程很好地联系起来。常见的工艺流程如下图所示。

数控加工工艺路线设计中应注意以下问题:

1、流程的划分

根据数控加工的特点,数控加工工艺的划分一般可以按照以下方法进行:

(1)以一次性安装加工为一道工序。

(2)用相同的刀具加工内容划分工序

(3)按加工位置划分工序

(4)按粗加工和精加工划分工序

2.顺序排列

顺序排列一般应按以下原则进行:

(1)上一道工序的加工不能影响下一道工序的定位夹紧,一般机床的加工工序也要综合考虑;

(2)先加工内腔,再加工形状;

(3)在同一定位夹紧方式或同一刀具的加工过程中,最好连续加工,减少重复定位、换刀和动压板的次数。

3、数控加工技术与普通工艺的衔接

一般其他常见的加工工艺都是在数控加工工艺前后穿插进行,如果衔接不好,容易产生矛盾。因此,在熟悉整个加工工艺内容的同时,需要了解数控加工工艺和普通加工工艺的技术要求、加工目的和加工特点,如是否留加工余量、留多少;定位面和孔的精度要求及形状和位置公差;形状校正过程的技术要求;坯料的热处理状态等。

2.2数控加工工艺设计方法

选择数控加工工艺内容,确定零件加工路线后,即可设计数控加工工艺。数控加工工艺设计的主要任务是进一步完善该工艺的加工内容、切削参数、工艺装备、定位和装夹

确定模式和刀具运动轨迹,为编制加工程序做准备。

2.2.1确定进料路线,安排加工顺序

进给路线是刀具在整个加工过程中的运动轨迹,它不仅包括工作步骤,还反映了工作步骤的顺序。切割路线是编程的基础之一。确定进料路线时,请注意以下几点:

1.求最短的加工路线

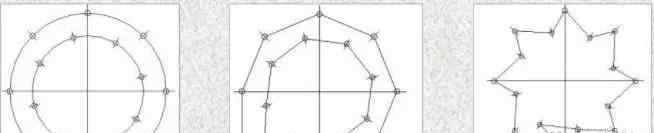

如下图所示,加工零件上的孔系统。中间图的切削路线是先加工外环孔,再加工内环孔。如果改用右图中的切削路线,减少空的切削时间,定位时间可增加近一倍,提高加工效率。

2.最终轮廓通过一次切割完成

为了保证加工后工件轮廓表面的粗糙度要求,最终轮廓应在最后一道工序中连续加工。

下图为线切割加工内腔的切削路线,可将内腔多余部分全部切除,不留死角,不损伤轮廓。然而,线切割方法会在两个通道的起点和终点之间留下剩余高度,但是不能达到所需的表面粗糙度。想学UG编程,加工中心数控编程,加QQ群:45867470,可以提高收入和工资。所以如果采用中间图的切割路线,先用线切割的方法,再用刀周向切割,使轮廓面变得光滑,可以达到更好的效果。右图也是一种比较好的切割路线的方式。

选择切入和切出方向

在考虑刀具进退路线(切入、切出)时,刀具的切出或切入点应在沿零件轮廓的切线上,以保证工件轮廓的光滑;避免在工件轮廓面上下垂直切割划伤工件表面;轮廓加工时尽量减少停顿(切削力突然变化引起的弹性变形),避免留下刀痕,如图。

选择加工后工件变形较小的路线

对于细长零件或横截面积较小的薄板零件,进给路线应通过多次切割至最终尺寸或对称去除余量来安排。安排工作步骤时,应先安排对工件刚性损伤较小的工作步骤。

确定定位夹紧方案

确定定位夹紧方案时应注意以下问题:

(1)尽可能实现设计基准、工艺基准和编程计算基准的统一;

(2)尽量集中工艺,减少装夹次数,尽量一次装夹后加工所有待加工表面;

(3)避免采用人工调整时间长的夹紧方案;

(4)夹紧力的作用点应落在工件刚性较好的部位。

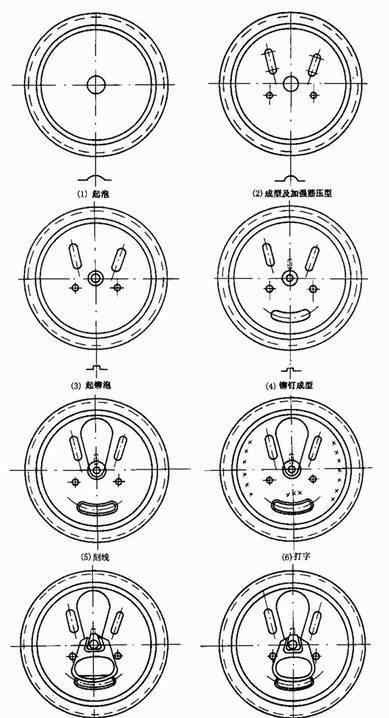

如图左图所示,薄壁套轴向刚度比径向好,工件在径向被爪夹住变形较大。如果沿轴向施加夹紧力,变形会小得多。夹紧中间图所示的薄壁盒时,夹紧力不应作用在盒顶面,而应作用在刚性较好的凸边上,或者改为在顶面三点夹紧,改变力点的位置,减少夹紧变形,如图。

确定刀具和工件的相对位置

对于数控机床来说,在加工开始时确定刀具和工件的相对位置是非常重要的,这是通过确定对刀点来实现的。对刀点是指通过对刀来确定刀具与工件相对位置的基准

重点。对刀点可以设置在被加工零件上,也可以设置在夹具上零件定位基准有一定尺寸连接的某个位置,对刀点往往选择在零件的加工原点。

刀点的选择原则如下:

(1)选定的刀具设定点应使编程变得简单;

(2)对刀点应选择在易于对正和确定零件加工原点的位置;

(3)设定点应是加工过程中便于检查的可靠位置;

(5)刀点的选择应有利于提高加工精度。

例如加工图中所示零件时,根据图中所示路线编制数控加工程序时,选择夹具定位元件圆柱销中心线与定位平面A的交点作为加工的对刀点。显然这里的对刀点也恰好是机加工。

使用对刀点确定加工原点时,需要进行“对刀”。

所谓对刀,是指“对刀位置”和“对刀点”重合的操作。每个工具的半径和长度是不同的。刀具安装在机床上后,应在控制系统中设定刀具的基本位置。

“刀具点”是指刀具的定位参考点。如下图所示,圆柱铣刀的刀位是刀具中心线与刀具底面的交点;球头铣刀的切削点是球的中心点或球头的顶点;车刀的刀位是刀尖或刀尖圆弧中心;钻头的切削点是钻头的顶点。

换刀点是为加工中心、数控车床等使用多种刀具进行加工的机床设置的,因为这些机床在加工过程中需要自动换刀。对于手动换刀的数控铣床,也要确定相应的换刀位置。为了防止换刀时零件、刀具或夹具损坏,换刀点往往设置在加工零件的轮廓之外,并预留一定的安全空间。

确定切割参数

对于高效金属切削机床来说,要加工的材料、刀具和切削参数是三大因素。经济有效的加工方法要求合理选择切削条件。

程序员在确定各工序的切削参数时,应根据刀具耐用度和机床手册的规定进行选择。在选择切削参数时,需要充分保证刀具能够完成一个零件的加工,或者保证刀具耐用度不低于一个工作班,至少不低于半个工作小时。

回切量主要受机床刚度的限制。在机床刚度允许的情况下,尽可能使回切量等于工艺的加工余量,可以减少道次,提高加工效率。对表面粗糙度和精度要求较高的零件,应预留足够的精加工余量,数控加工的精加工余量可小于一般机床。

填写数控加工的技术文件

填写数控加工专用技术文件是数控加工工艺设计的内容之一。这些技术文件不仅是数控加工的基础,产品验收的依据,也是操作人员遵守和执行的规则。技术文件是对数控加工的具体描述,旨在使操作者更清楚加工程序的内容、夹紧方法、为每个加工零件选择的刀具等技术问题。

1.《数控加工技术 数控加工 工艺有多难?看完这套完整的流程你就会了!》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《数控加工技术 数控加工 工艺有多难?看完这套完整的流程你就会了!》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/guoji/736101.html