印刷电路板

印刷电路板,也称为印刷电路板,是电子元件电连接的提供者。它的发展已有100多年的历史;其设计主要是布局设计;使用电路板的主要优点是大大减少了布线和组装的误差,提高了自动化水平和生产劳动率。

印刷电路板的组成

1.电路和图案:电路用作原件之间的导电工具,设计中将设计一个大的铜平面作为接地和电源层。线条和图纸是同时制作的。

2.电介质层:用于保持电路与各层之间的绝缘,俗称基材。

3.通孔/通孔:通孔可以使两级以上的线路相互导通,而较大的通孔用作零件插件。此外,非通孔(nPTH)通常用于组装过程中的表面安装定位和固定螺钉。

4.阻焊/阻焊膜:不是所有的铜表面都需要在锡上吃零件。因此,在不吃锡的区域会印刷一层使铜表面绝缘不吃锡的材料(通常是环氧树脂),以避免不吃锡的线路之间短路。根据工艺的不同,可分为绿色油、红色油和蓝色油。

5.图例/标记/丝印:这是一个不必要的部件,主要作用是在电路板上标记各个部件的名称和位置框,便于组装后的维护和识别。

6.表面光洁度:由于铜表面在一般环境下容易氧化,导致无法镀锡(可焊性差),所以要和锡一起吃的铜表面会得到保护。保护方法有HASL、ENIG、浸银、浸锡和OSP。每种方法都有其优缺点,统称为表面处理。

印刷电路板的制造工艺

01

印刷电路板布局

印刷电路板制造的第一步是整理和检查印刷电路板布局。印刷电路板制造厂从印刷电路板设计公司接收计算机辅助设计文件。由于每一个计算机辅助设计软件都有自己独特的文件格式,印刷电路板制造厂将把它转换成统一的格式——扩展的格伯RS-274x或格伯X2。然后工厂工程师会检查PCB布图是否符合制造工艺,是否有缺陷。

在家里做PCB的时候,可以用激光打印机把PCB的布局打印在纸上,然后转移到覆铜板上。但在打印过程中,由于打印机容易出现缺墨断点,需要用油性笔手动补墨。

小批量生产是可以的,但是如果把这个缺陷移植到工业生产中,会大大降低生产效率。所以工厂一般都是采用影印的方式将PCB版图打印在胶片上。如果是多层PCB板,每层影印的布局膜都会按顺序排列。

然后胶片会被打出对准孔。对准孔很重要,然后为了对准每一层PCB的制造材料,必须依靠对准孔。

02

芯板制造

清洁覆铜板,如果有灰尘,可能会导致短路或开路。

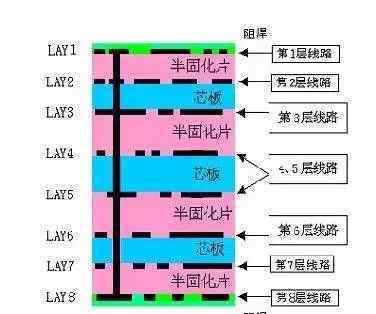

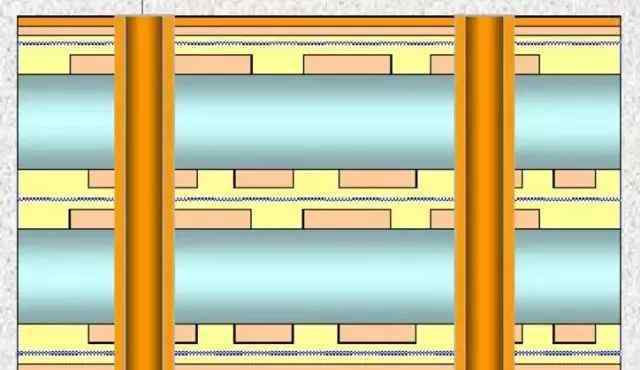

下图是一个8层PCB的示意图,它实际上是由三块覆铜板(芯板)和两块铜膜组成,然后用预浸料粘合在一起。制造顺序从中间芯板(4层和5层线)开始,连续堆叠在一起,然后固定。4层PCB的制作也差不多,只不过用了1个梅拉妮板,2个铜膜。

03

内部印刷电路板布局的转移

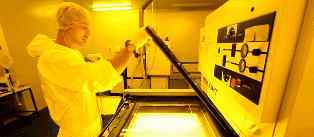

首先,应该制作两层中间有核心的电路。覆铜板清洗后,会覆盖一层感光膜。当暴露在光线下时,该薄膜会固化,在覆铜板的铜箔上形成保护膜。

在上层PCB布图薄膜中插入两层PCB布图薄膜和双层覆铜板,保证上下层PCB布图薄膜的准确贴合位置。

感光机用UV灯照射铜箔上的感光膜。在透明膜下,感光膜固化,而在不透明膜下,仍然没有固化的感光膜。固化感光膜下覆盖的铜箔就是所需的PCB布局电路,相当于手动PCB的激光打印机墨水功能。在最后一台激光打印机的纸质PCB布局中,要保留的铜箔被覆盖在黑色墨粉下面。在此期间,被黑膜覆盖的铜箔会被腐蚀掉,而透明膜会因为感光膜固化而保留下来。

然后用碱液把未固化的感光膜冲走,所需的铜箔电路就会被固化的感光膜覆盖。

内核板蚀刻

然后,用强碱,如氢氧化钠,将多余的铜箔蚀刻掉。

撕下固化的感光膜,露出所需的PCB布局电路铜箔。

04

芯板的冲压和检验

核心板制作成功。然后在芯板上打孔对齐,便于与其他原材料对齐。

芯板一旦和其他层的PCB压在一起,就不能修改,所以检查很重要。机器将自动与印刷电路板布局图进行比较,以检查错误。

前两层PCB板已经完成。

05

薄板

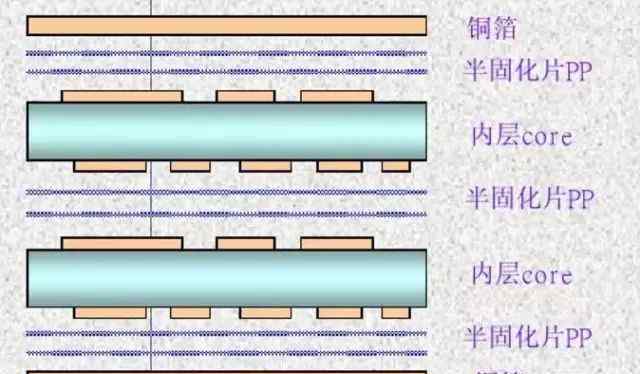

需要一种新的原材料叫做预浸料,它是芯板和芯板(PCB层数>:4),芯板和外层铜箔之间的粘合剂,也起到绝缘的作用。

预先将下铜箔和两个半固化片通过对准孔和下铁板固定到位,然后将制作好的芯板也放入对准孔中,最后将两个半固化片、一个铜箔和一个承压铝板依次覆盖在芯板上。

为了提高工作效率,这家工厂将三块不同的印刷电路板堆叠在一起,然后固定它们。上铁板受磁力吸引,便于与下铁板对齐。插入定位销成功对中两层铁板后,机器应尽可能压缩铁板之间的空空间,然后用钉子固定。

用铁板夹住的PCB板放在支架上,然后送到真空空热压机进行层压。真空热压机中的高温可以熔化预浸料中的环氧树脂,并在压力下将芯板和铜箔固定在一起。

层压后,取下压制好的印刷电路板的上铁板。然后把承压铝板拿走,承压铝板也有隔离不同PCB的责任,保证PCB外层铜箔的光滑度。这时,PCB的两面都会覆盖一层光滑的铜箔。

06

钻孔

PCB中四层铜箔如何不接触连接?首先要通过上下钻孔的方式打开PCB,然后孔壁金属化导电。

用x光打孔机对内层的芯板进行定位,机器会自动在芯板上找到孔位并定位,然后在PCB上标记定位孔,保证下一次钻孔通过孔位中心。

在冲床上放一层铝板,然后把PCB放在上面。因为钻孔是一个缓慢的过程,为了提高效率,根据PCB层数,将1~3块相同的PCB板堆叠在一起进行钻孔。最后,在最上面的PCB上覆盖一层铝板,上下两层铝板的设计是为了防止钻头钻进钻出时PCB上的铜箔撕裂。

接下来,操作人员只需要选择正确的钻孔程序,其余的由钻机自动完成。钻头采用气压驱动,最大转速可达每分钟15万转,因此高转速足以保证孔壁的光滑度。

钻头的更换也是由机器根据程序自动完成的。最小的钻头可以达到100微米的直径,而人的头发直径是150微米。

在之前的层压过程中,熔化的环氧树脂被挤压到印刷电路板的外部,因此需要将其切断。仿形铣床根据正确的XY坐标切割PCB外围。

07

铜在孔壁上的化学沉淀

因为几乎所有的印刷电路板设计都使用孔来连接不同的电路层,所以良好的连接需要孔壁上有25微米的铜膜。这种厚度的铜膜需要通过电镀来实现,但是孔壁由不导电的环氧树脂和玻璃纤维板组成。因此,第一步是在孔壁上沉积一层导电材料,通过化学沉积在包括孔壁在内的整个PCB表面形成1微米的铜膜。化学处理和清洗等整个过程都是由机器控制的。

保护印刷电路板

清洁印刷电路板

运输多氯联苯

化学沉淀铜膜

08

外部印刷电路板布局转移

接下来,将外层的PCB布局转移到铜箔上。工艺类似于之前内芯板的PCB布局转移原理,利用影印胶片和感光胶片将PCB布局转移到铜箔上。唯一的区别就是会用正片做板子。

上述内PCB的版图转移采用减法,底片作为板。固化后的感光膜覆盖在PCB上的电路上,未固化的感光膜进行清洗。暴露的铜箔被蚀刻后,印刷电路板布局电路被固化的光敏膜保护并留下。外部印刷电路板的布局转移采用常规方法,使用正薄膜作为电路板。印刷电路板上的固化感光膜覆盖了非电路区域。清洗未固化的感光膜并电镀。有膜的地方不能电镀,没有膜的地方先镀铜再镀锡。退膜后,进行碱蚀,最后退锡。布线图案留在板上,因为它受到锡的保护。

将两面都用铜箔清洗过的PCB放入压膜机,压膜机将感光模具压在铜箔上。

通过定位孔固定上下层影印好的PCB布图膜,将PCB板放在中间。然后透明膜下的感光膜通过UV灯照射固化,也就是需要保留的线条。

清洁不必要且未固化的感光膜后,进行检查。

用夹子夹住PCB,镀铜。如前所述,为了保证孔具有足够好的导电性,镀在孔壁上的铜膜必须有25微米的厚度,所以整个系统会由计算机自动控制,以保证其精度。

保护印刷电路板

09

计算机控制和电镀铜

铜膜电镀后,电脑会安排电镀一层薄薄的锡。

卸载镀锡后,检查确保铜和镀锡的厚度正确。

外部印刷电路板蚀刻

接下来,蚀刻过程由一条完整的自动生产线完成。首先,清除印刷电路板上固化的感光膜。

然后用强碱将铜箔覆盖的多余铜箔冲走。

然后用去锡液去除PCB布图铜箔上的锡涂层。4层PCB布局清洗完毕。

版权所有:本文内容来自电子发烧友,由范谷迪达微信官方账号编辑整理;版权归原作者所有。转载只是为了信息和知识的传播和共享,对本文的观点持中立态度。如有侵权,请后台联系边肖删除。

1.《pcb制作 干货丨PCB板制作过程详解》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《pcb制作 干货丨PCB板制作过程详解》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/jiaoyu/1368166.html