正式介绍

煤气化和液化是煤化工的主流发展方向,也是煤化工技术的重点研究领域。那么,泵在整个煤化过程中起着什么样的关键作用呢?

煤化用泵的类型

1.煤制甲醇匹配空子装置

1.煤制甲醇匹配空子装置 煤制甲醇配套空子装置使用的主泵包括:高压液氧泵、液氮泵、液氩泵、冷却水泵、冷冻水泵等。

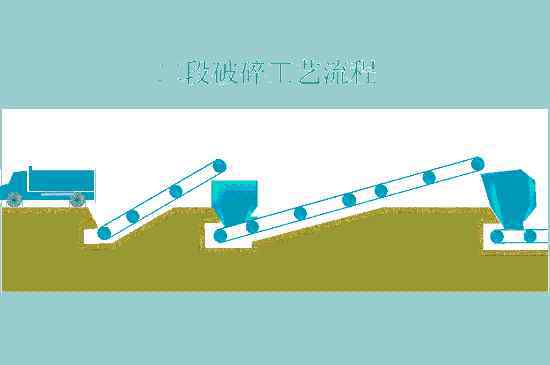

2、煤破碎输送及煤(料)浆制备装置

泵主要用于煤破碎输送和煤(料)浆制备装置,包括:煤(料)浆卸料泵、添加剂制备泵、添加剂计量泵、磨煤机给料泵、碱液计量泵或氨计量泵,用于水煤(料)浆PH调节和井下废煤浆槽泵等。

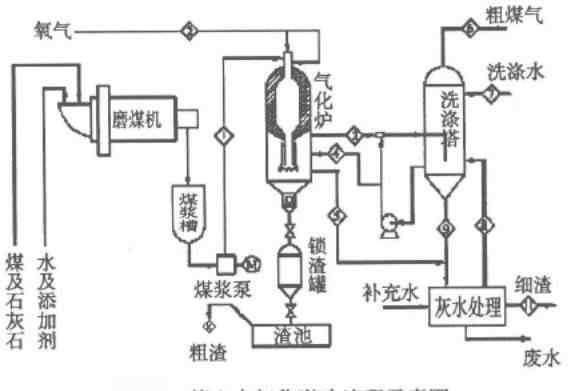

3、水煤(料)浆气化及灰渣水处理装置

水泵主要用于水煤浆气化和灰水处理厂,包括:高压煤(料)浆给料泵、燃烧器冷却水泵、急冷水泵或黑水循环泵、渣罐循环泵、渣池泵、预热水泵、澄清池给料泵、脱氧水泵(或碳洗涤器给料泵)、真空泵(系统)、真

4.变换和低温甲醇洗装置

泵主要用于变换和低温甲醇洗装置,包括工艺热凝结水泵、高压闪蒸罐给水泵、低温凝结水泵、脱氧罐给水泵等。脱碳工段通常配有低温甲醇洗装置。低温甲醇洗通常包括:

(1)德国林德工艺流程(类似于大连理工大学等国内公司的工艺流程),配套泵有:H2S浓缩塔出料泵、H2S浓缩塔进料泵、甲醇再生塔进料泵、甲醇贫液泵、甲醇/水分离塔进料泵、甲醇再生塔回流泵、地下污水甲醇泵、尾气洗涤塔底泵等。

(2)如果采用德国鲁奇工艺,配套泵包括主洗泵、尾气重吸收进料泵一、尾气重吸收进料泵二、重吸收循环泵、热再生塔进料泵、精洗泵、甲醇-水分离塔进料泵、热再生塔回流泵、废水泵、地下排污泵、甲醇补充泵等。

5.甲醇合成及冷冻站装置

甲醇合成及冷冻站使用的泵主要有:透平冷凝泵、润滑油站主辅油泵、应急油泵等。不同工艺或热水循环泵;

6.甲醇精馏装置

甲醇精馏装置主要使用泵,包括:如果采用德国鲁奇工艺流程,配套泵包括:稳定甲醇泵、预精馏塔回流泵、加压塔回流泵、常压塔回流泵、工艺水泵、液下泵、碱液泵、侧出泵、粗甲醇泵、精甲醇泵、洗涤塔底泵、循环洗涤水泵等。(不同工艺流程使用的泵种类也不同);

7、甲醇储运及硫磺回收、氢气回收装置

泵主要用于甲醇储运、硫磺回收和氢气回收,包括甲醇火车或汽车装车泵、甲醇地下罐泵、甲醇进料泵等。硫磺回收装置根据不同工艺配备液硫泵和酸水泵。

煤气化工艺及关键泵设备

1、主要气化过程

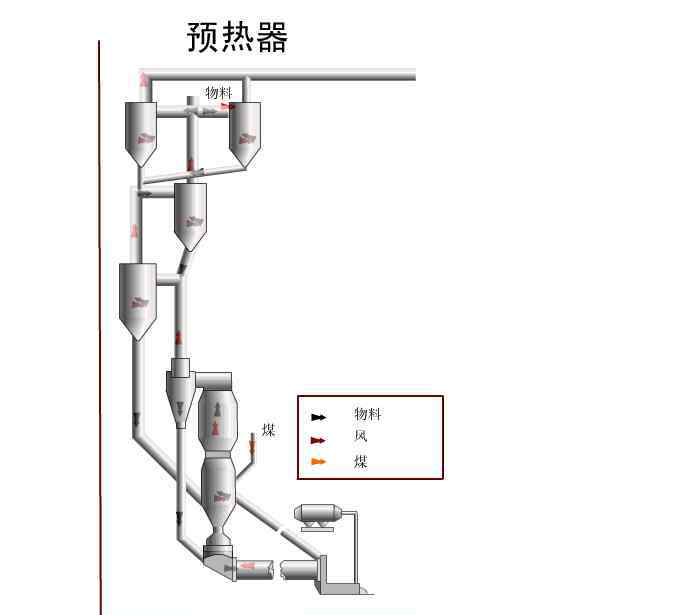

1、主要气化过程  目前,我国煤气化技术有水煤浆气化和干粉气化两条路线。

目前,我国煤气化技术有水煤浆气化和干粉气化两条路线。 首先是以GE Texaco工艺、OMB华东理工大学四喷嘴工艺、清华大立克工艺和西北院多组分料浆工艺为代表的水煤浆加压气化技术

线;

二是以壳牌煤气化工艺、TPRI Xi安热院两段炉工艺、航天煤气化工艺和GSP煤气化工艺为代表的粉煤加压气化技术路线。

2.关键泵设备

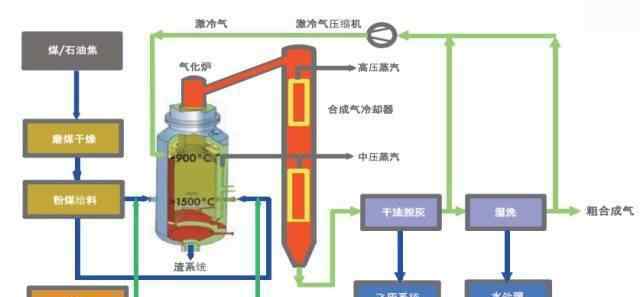

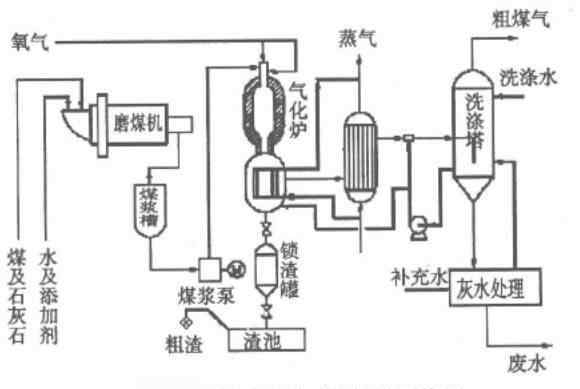

水煤浆气化工艺因流程简单、不污染环境、对煤种适应性强、生产能力大、气化压力高、合成气质量好、开停车方便、加减负荷较快、气化炉结构简单、可连续供料及操作稳定等优点,在我国占有较大的市场份额。水煤浆气化工艺包括水煤浆制备、加压气化和灰水处理3部分,气化部分则是整套装鲎的核心。以德士古工艺为例,图4、图5为水煤浆加压气化典型工艺路线图。气化炉的工作温度一般在1200℃,根据生产规模和下道工序需求的不同,气化炉的气化压力有4.0 MPa、6.5 MPa、8.5 MPa 3个压力等级。水煤浆气化工艺中泵设备较多,装置引进初期依靠进口,经泵行业十余年的努力,通过对进口泵设备的消化吸收再创造,除高压煤浆泵少数业主还在依赖进口外,其它的都已国产化。水煤浆气化工艺因其工艺简单、无环境污染、煤种适应性强、生产能力大、气化压力高、合成气质量好、启停方便、加减负荷快、气化炉结构简单、连续进料、运行稳定等优点,在我国占有较大的市场份额。水煤浆气化工艺包括水煤浆制备、加压气化和灰水处理,气化是整套鲎试剂的核心。以德士古工艺为例,图4和图5是水煤浆加压气化的典型工艺路线图。气化炉的工作温度一般为1200℃,根据生产规模的不同和下道工序的要求,气化炉的气化压力分别为4.0 MPa、6.5 MPa和8.5 MPa。水煤浆气化过程中泵类设备较多,引进初期设备是进口的。经过十几年在泵行业的努力,引进的泵设备经过消化吸收再创造。除了少数高压煤浆泵的所有者仍然依赖进口,其他人已经本地化。

3、高低压煤浆泵

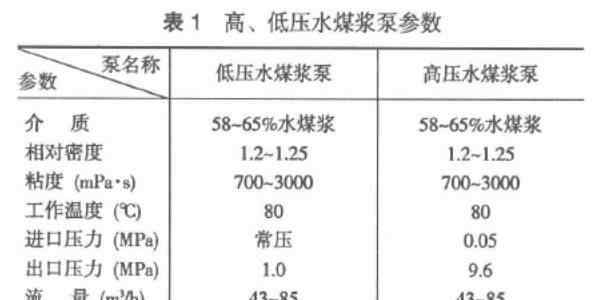

从制浆到气化,工厂的关键泵是高低压煤浆泵。德士古工艺高低压水煤浆泵主要技术参数见表1。

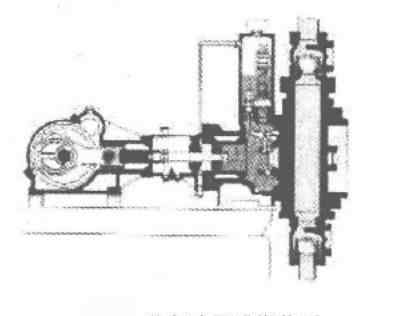

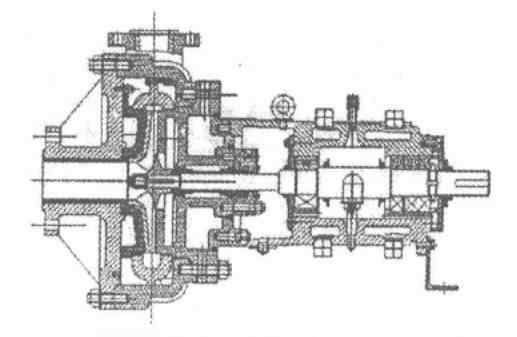

低压煤浆泵是煤浆制备的重要设备,作用是将从磨煤机中出来的水煤浆送人煤浆槽,泵的形式有三缸单作用往复式隔膜泵、离心式双壳体渣浆泵,这两种泵目前国内都能生产。高压煤浆泵是煤气化的关键设备,作用是将水煤浆加压后送人气化炉。目前,高压煤浆泵市场基本被荷兰奇好(Geho)公司和德国菲鲁瓦(Feluwa)公司占领,只有个别厂家使用爱莫瑞奇J-E公司或沈阳冶金公司的产品。图6为德国菲鲁瓦公司煤浆泵的结构简图。低压煤浆泵是制备煤浆的重要设备,其作用是将煤浆从磨煤机输送到煤浆罐。泵有三缸单作用往复隔膜泵和离心双壳渣浆泵,目前均可在国内生产。高压煤浆泵是煤气化的关键设备,其作用是将水煤浆加压送至气化炉。目前,高压煤浆泵的市场基本被荷兰的Geho公司和德国的Feluwa公司占领,只有少数厂家使用阿莫里奇J-E公司或沈阳冶金公司的产品。图6是德国菲鲁瓦公司煤浆泵的结构图。

4.高压水煤浆泵常见故障及处理方法

(1)隔膜气缸进出口止回阀门卡

处理方法是手动操作氧气流量阀,调整合适的氧煤比,调整煤浆泵转速。量再多也没问题。如果没有变化,会调整几次,用泵出口排浆,减少大颗粒或杂物的堆积。现场维修人员会配合锤子敲击单向阀,通过气缸后面的压力表是否变化来判断是否恢复正常。一般采取这些措施后,单向阀堵塞的问题就可以解决了。

(2)隔膜破裂

隔膜破裂的原因主要是隔膜两侧压差不平衡(一侧是驱动液,另一侧是输送液)。如果压力不平衡,隔膜会在瞬间破裂。由于活塞杆密封处泄漏,气体吸入,补偿系统补偿不足或过度,第一次喷油过多或过少,活塞缸中的油量不断变化,会破坏隔膜两侧的压力平衡,导致隔膜破裂。

(3)液压油泄漏

液压油泄漏的原因是密封损坏。检修时更换密封件。

(4)进出口缓冲罐表皮破损通常是铁屑进入煤浆泵造成的。一般情况下,排气供油阀不会堵塞。只要液压油干净无杂质,从棒磨机排出的煤浆质量必须得到保证。如果有必要,一些已经沉到底部的煤浆甚至可以因为煤浆中钢筋铁屑的停放事故而排出。

(5)进口滤网堵塞的主要原因是我厂棒磨机衬板原来用的是橡胶衬板,掉落的橡胶堵塞了滤网。橡胶内胆改为钢制后,问题解决了。

5.离心水泵和灰水泵

燃烧器冷却水泵、锁斗循环泵、渣池泵、急冷水泵(或灰水循环泵、黑水循环泵)、低压灰水泵、高压灰水泵(或除氧水泵、高压回水泵、碳洗涤器给水泵)、过滤器给水泵等。是气化装置的关键泵。

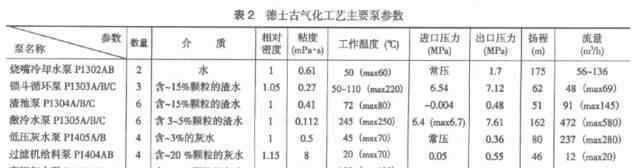

德士古气化工艺(6.5 MPa级)主要离心泵参数见表2。泵的参数随着气化压力的不同而不同,但这些泵都是离心泵。突出的特点是介质属于固液混合两相流,其水力模型不同于高温高压条件下的常温水力模型。如何提高泵的运行效率,减少颗粒对泵体和叶轮的侵蚀和磨损是重点,将API 610标准有机地构建到耐磨离心泵的结构设计中是问题的核心。

德士古气化工艺(6.5 MPa级)主要离心泵参数见表2。泵的参数随着气化压力的不同而不同,但这些泵都是离心泵。突出的特点是介质属于固液混合两相流,其水力模型不同于高温高压条件下的常温水力模型。如何提高泵的运行效率,减少颗粒对泵体和叶轮的侵蚀和磨损是重点,将API 610标准有机地构建到耐磨离心泵的结构设计中是问题的核心。 (1)燃烧器冷却水泵的作用是将冷却水输送到喷嘴夹套,以冷却喷嘴。工作条件相对较好,可靠性是关注点,所以一般采用标准的化工流程泵。

(2)锁斗循环泵和冷冻水泵在水煤浆气化过程中非常重要,是气化炉安全稳定运行的保证。斗锁循环泵的作用是将渣锁罐中的水返回气化炉;冷冻水泵将碳洗涤塔中的水送回气化炉。两种泵有一个共同的特点:进口压力高,工作温度高,输送的水中含有少量固体颗粒。耐高压性和耐磨性是关键因素,因此对溢流部件的设计、轴向力的平衡、轴封的选择和冲洗要求很高。目前多采用单级悬臂离心泵,材质一般为双相钢。考虑到耐磨性,有的厂家在蜗壳内喷焊硬质合金,有的厂家增加导向叶片,将蜗壳的承压和扩散功能分开。这样导叶内的流速高,腐蚀磨损后可以更换,壳体内流速低,不易磨损,使用寿命长,运行可靠。

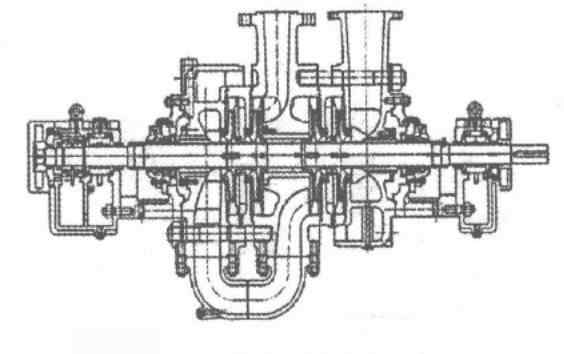

如图7所示,可以用国产双壳泵代替进口泵。合肥通用机械研究院采用ocr 15 ni 4m 03 i3 cunb双相钢制造锁斗循环泵叶轮、外壳等零部件,在怀化使用,效果良好。

如图7所示,可以用国产双壳泵代替进口泵。合肥通用机械研究院采用ocr 15 ni 4m 03 i3 cunb双相钢制造锁斗循环泵叶轮、外壳等零部件,在怀化使用,效果良好。 (3)渣池泵的作用是将渣池中的水和灰抽出进行处理,正常行驶时会闪光,在行驶、停车或烘烤等异常情况下送至沉淀池。灰分的侵蚀和其他物质的腐蚀会加速磨损,因此经常使用镍硬材料制成的双壳渣浆泵。泵速可以是1450转/分钟或970转/分钟,或2950转/分钟,带变频器。叶轮的低转速和低线速度可以减少叶轮和蜗壳的磨损。压滤机进料泵和它类似,不同的是气化炉启停时,系统内的水垢在温度变化下脱落,进入沉降槽,从而堵塞压滤机进料泵。最好的办法是在系统启动后,将压滤机入料泵的人口管道的奶嘴拆除,将沉淀池底部的灰渣排到固定的水池中,一般需要4小时左右。系统改进后,池中的物料将返回进行过滤。

(4)高压除灰水泵的作用是将除灰水箱中的除灰水通过闪蒸换热器送至洗碳塔。泵流量大,扬程高,介质中含有一定量的灰分,宜采用多级对称离心泵,如图8所示。

带有平衡盘和平衡鼓的高速泵或多级泵在使用中或多或少会有问题。周霞等人提出的双平衡盘和动楔抗磨平衡盘技术也可以提高泵的使用寿命,但作者认为平衡盘在灰水中容易磨损,不可靠。合肥通用机械研究所消化吸收日本Arai泵的水研制的DH对称多级离心泵,效果好,使用寿命长。如果制造平衡盘、平衡鼓式多级泵,向平衡毂或平衡盘内注入高压清水,会取得很好的效果,类似于日本Nii制造有限公司用水冲洗中间节流套。

带有平衡盘和平衡鼓的高速泵或多级泵在使用中或多或少会有问题。周霞等人提出的双平衡盘和动楔抗磨平衡盘技术也可以提高泵的使用寿命,但作者认为平衡盘在灰水中容易磨损,不可靠。合肥通用机械研究所消化吸收日本Arai泵的水研制的DH对称多级离心泵,效果好,使用寿命长。如果制造平衡盘、平衡鼓式多级泵,向平衡毂或平衡盘内注入高压清水,会取得很好的效果,类似于日本Nii制造有限公司用水冲洗中间节流套。 对于水煤浆气化装置,除了目前需要进口的高压水煤浆泵外,其他水煤浆气化装置的泵可以在国内生产,不仅为国家节省了外汇,也减少了业主的设备投资。

干粉气化工艺的关键泵设备

干粉气化技术的基本流程:原煤加入助燃剂,粉碎研磨成煤粉,通过高压氮气流送入气化炉。在压力4.1兆帕、温度1500-1600℃的条件下,加入氧气和水蒸气,瞬间完成脱除挥发物、裂解、燃烧和转化等一系列物理化学过程。气化产物为粗合成气,煤灰熔化后以液体形式流出。

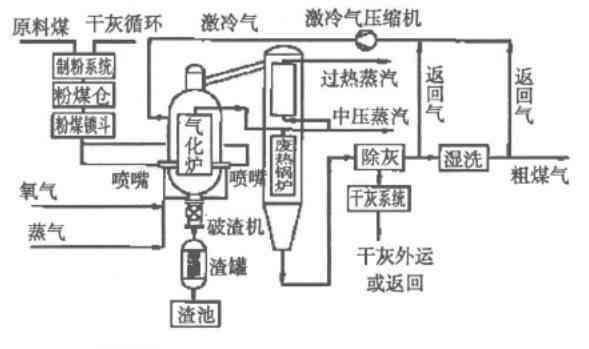

图9是干粉气化-壳牌工艺(SCGP)的典型流程示意图。国内较早使用壳牌工艺的工厂主要有巴陵石化合成氨和尿素项目、安庆石化油改煤项目、湖北双环油改煤项目、柳州化工集团公司26万吨合成氨项目等。近两年来,干粉气化工艺因其良好的启动效果而得到迅速推广。

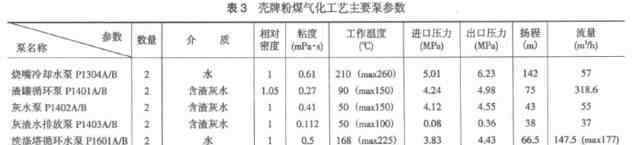

图9是干粉气化-壳牌工艺(SCGP)的典型流程示意图。国内较早使用壳牌工艺的工厂主要有巴陵石化合成氨和尿素项目、安庆石化油改煤项目、湖北双环油改煤项目、柳州化工集团公司26万吨合成氨项目等。近两年来,干粉气化工艺因其良好的启动效果而得到迅速推广。  表3为壳牌粉煤气化工艺在一个油改煤项目中的主要泵技术参数。燃烧器冷却水泵、渣池循环泵、灰渣水泵和灰渣排水泵是气化厂的关键泵设备。类似水煤浆气化装置,这些泵的工作环境非常恶劣。入口压力高,温度高,输送介质含有煤灰固体颗粒,或者同时存在几种情况。根据目前设备上设备的使用情况,国内可以解决所有需要的泵,但是使用寿命短。双相钢材料和特殊轴封结构的应用为这些泵的安全运行奠定了良好的基础。

表3为壳牌粉煤气化工艺在一个油改煤项目中的主要泵技术参数。燃烧器冷却水泵、渣池循环泵、灰渣水泵和灰渣排水泵是气化厂的关键泵设备。类似水煤浆气化装置,这些泵的工作环境非常恶劣。入口压力高,温度高,输送介质含有煤灰固体颗粒,或者同时存在几种情况。根据目前设备上设备的使用情况,国内可以解决所有需要的泵,但是使用寿命短。双相钢材料和特殊轴封结构的应用为这些泵的安全运行奠定了良好的基础。 煤液化工艺及关键泵设备

神华鄂尔多斯103万吨、山西六安21万吨、内蒙古伊泰18万吨三个煤制油示范项目相继投产,并实现了长期稳定运行,标志着煤制油工艺已经成熟。神华鄂尔多斯项目是在美国HTI直接液化工艺的基础上,结合其他新工艺的优点而改进的工艺;内蒙古伊泰和兖矿集团都采用间接液化工艺。兖矿集团建成1万吨中试装置并成功投产。神华HTI直接液化工艺和F-T间接液化工艺各有优势,这两种工艺将成为未来中国煤制油工艺的主流。

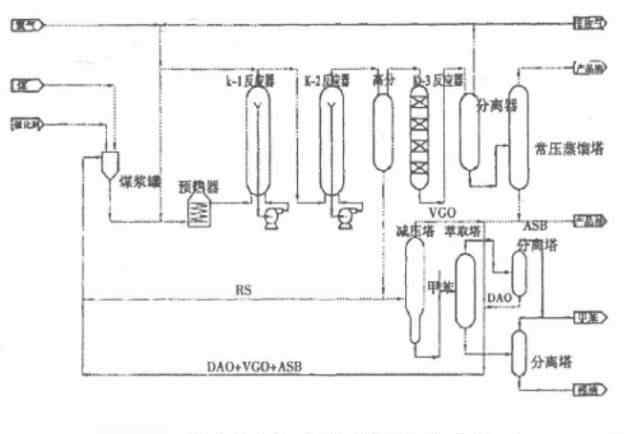

图10为神华鄂尔多斯煤制油百万吨级装置两段煤加氢直接液化流程示意图。泵设备主要分布在选煤单元、制备单元、四个联合单元(煤液化、加氢稳定、加氢改质和轻烃回收)、制氢单元和空子单元。

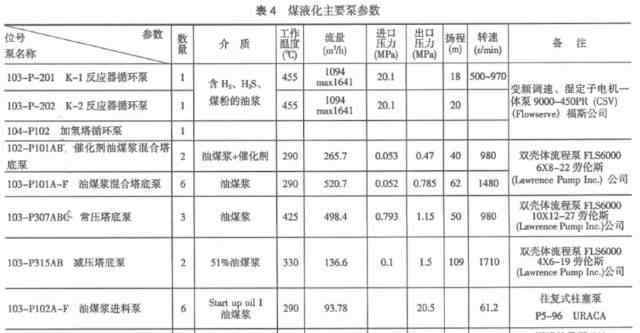

图10为神华鄂尔多斯煤制油百万吨级装置两段煤加氢直接液化流程示意图。泵设备主要分布在选煤单元、制备单元、四个联合单元(煤液化、加氢稳定、加氢改质和轻烃回收)、制氢单元和空子单元。  表4列出了煤液化的主要泵参数。当时这些泵是从国外进口的,现在也有一部分是国产的,但是还有很多不同位置的泵需要通过技术研究才能在国内制造。

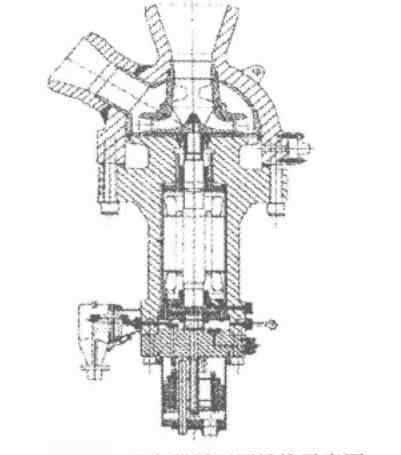

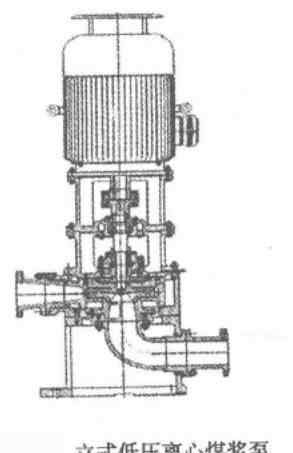

表4列出了煤液化的主要泵参数。当时这些泵是从国外进口的,现在也有一部分是国产的,但是还有很多不同位置的泵需要通过技术研究才能在国内制造。 (1)从图10可以看出,K-I反应器和K-2反应器各装有一台循环泵,设备编号为103-P-图10立式低压离心煤浆泵201和103-P-202。两台泵在高温(455 qC)和高压(20 MPa)下工作,反应器循环,输送含50%煤粉颗粒的料浆,工作条件特别恶劣。此外,泵在系统的单个单元中运行,并且没有备用单元,因此泵的可靠性特别高。加氢塔循环泵104-P-102也是如此。装置中使用的三位数字的泵是从美国福斯公司进口的。该泵在结构上类似于锅炉水泵,但泵和电机之间有机械密封。泵是一个集成的离心泵和电机,电机是湿定子类型,如图11所示。

除了美国的FIOW8erve公司,还有英国的Tyler、德国的KSB、日本的富士、日本有道等具有潜在生产能力的公司。这种泵的生产能力国内没有,只有电厂类似产品——热水循环泵(锅炉水泵)的设计生产能力。合肥通用机械研究所正在进行国产化工作。

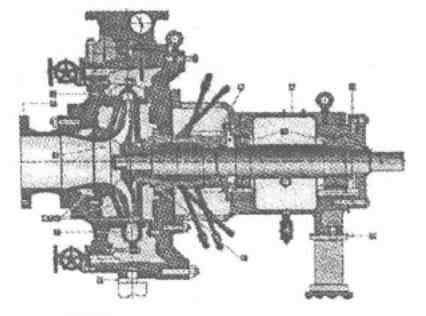

除了美国的FIOW8erve公司,还有英国的Tyler、德国的KSB、日本的富士、日本有道等具有潜在生产能力的公司。这种泵的生产能力国内没有,只有电厂类似产品——热水循环泵(锅炉水泵)的设计生产能力。合肥通用机械研究所正在进行国产化工作。 (2)在油煤浆催化剂制备(102步)和煤液化(103步)过程中,需要一些进出口压力低、输送油煤浆的底泵,如表4中的102-piiab、103-P10IA-F、103 -P307ABC、103 -P315AB等。但要解决的问题是过流部件的耐磨性、高温下的应力腐蚀、轴封和冲洗系统的可靠性,与炼油装置的底部渣浆泵相似。该装置采用劳伦斯泵业公司的双壳化工流程泵FLS6000系列产品,低速运行,如图12所示。

该系列产品符合API 610标准,其结构特点是内壳耐磨,外壳承压;叶轮采用轴向口环间隙;轴封采用双端波纹管机械密封,配有冲洗罐压力冲洗P530。叶轮与密封腔之间还设有节流辅助密封,P32由外部溶剂油冲洗并隔离,以改善机械密封的工作条件。轴承部件经过强化和重载,过流材料需要进行耐磨处理。目前,这些泵正在逐步国产化,如图13,上海福斯特公司生产的立式离心煤浆泵。

该系列产品符合API 610标准,其结构特点是内壳耐磨,外壳承压;叶轮采用轴向口环间隙;轴封采用双端波纹管机械密封,配有冲洗罐压力冲洗P530。叶轮与密封腔之间还设有节流辅助密封,P32由外部溶剂油冲洗并隔离,以改善机械密封的工作条件。轴承部件经过强化和重载,过流材料需要进行耐磨处理。目前,这些泵正在逐步国产化,如图13,上海福斯特公司生产的立式离心煤浆泵。  (3)高压油煤浆输送泵的作用是将煤浆罐中的油煤浆通过预热器送入反应器。泵出口压力在20MPa以上,工作温度为290℃,油煤浆固含量为50%。目前采用的是德国URACA公司进口的五缸柱塞泵,如图14所示。该泵的特点是泵速慢,柱塞行程长,双往复密封。

(3)高压油煤浆输送泵的作用是将煤浆罐中的油煤浆通过预热器送入反应器。泵出口压力在20MPa以上,工作温度为290℃,油煤浆固含量为50%。目前采用的是德国URACA公司进口的五缸柱塞泵,如图14所示。该泵的特点是泵速慢,柱塞行程长,双往复密封。

1.《甲醇泵 项目案例告诉你 泵在煤化行业中到底能干啥?》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《甲醇泵 项目案例告诉你 泵在煤化行业中到底能干啥?》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/shehui/1182295.html