关注我们

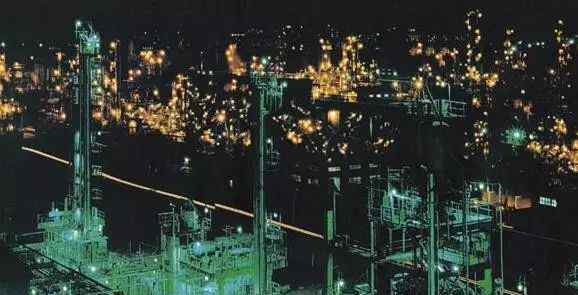

1月14日13时40分,高栏港区珠海长联石化设备有限公司发生火灾。从市民拍摄的现场视频可以看出,爆炸现场充满了火焰。

我们通过视频来看看火灾现场。现场烟雾弥漫,火势凶猛。

14日15时,记者从珠海消防救援支队获悉,珠海高栏港石化经济区炼油设备发生火灾。当天下午13时43分左右,珠海消防119接到报警。目前,珠海消防救援支队已派出约200名消防指挥员赶赴现场救援。

1月14日15时43分,珠海市应急管理局官方微博发布。目前,明火已经熄灭。环境在线监测站点各项指标无异常,现场环境人工监测正在进行。救援正在现场进行。请尽量不要靠近周围地区。

珠海发布通告称:2020年1月14日下午1时40分,珠海长联石化设备有限公司重整加氢装置预加氢装置发生闪爆,目前尚未发现人员伤亡,公司及周边人员已安全撤离。珠海市和高栏港区已启动应急预案,成立现场指挥部,各项应急处置工作正在有序开展。目前,市、区应急管理、消防、公安、安监等部门已经赶赴现场,正在组织全力灭火。在线环境监测现场各项指标无异常,现场环境人工监测正在进行中,事故原因正在进一步核实中。请不要惊慌。

附件:加氢装置关键部件的设备说明、危险因素及预防措施

关键零件和设备

一个

关键零件

1.加热炉和反应器区

加氢装置加热炉和反应器区设有加氢反应加热炉、分馏加热炉、加氢反应加热器、高压换热器等设备,多为高压设备,加热炉内介质温度高,明火。因此,该区域的潜在危险相对较大,主要危险是火灾和爆炸,是安全防范的重点区域。

2.高压分离器和高压空冷区

高压分离器和高压空冷区有高压分离器和高压空冷却器。如果高压分离器的液位控制不好,就会出现严重的问题。主要危害是火灾、爆炸和H2S中毒,因此该区域是安全防范的重要区域。

3.加氢压缩机厂房

循环氢压缩机和氢气升压器布置在加氢压缩机厂房内。该区域处于氢气环境,氢气压力高,压缩机是移动设备,故障概率高。因此,该区域的潜在危险相对较大,以火灾和爆炸中毒为主要危险,是安全防范的重要区域。

4.分馏塔区

分馏塔区设备较多,介质多为易燃易爆物质。高温热油泵是应该注意的设备。一旦高温热油泄漏,就可能引发火灾事故。分馏塔区有大量的燃料气、液态烃和油品。万一发生意外,后果会很严重。此外,脱丁烷塔中H2S的浓度很高,其干气和液化气都有中毒的危险。因此,该区域也是一个关键的安全预防区域。

2

主要设备

1.氢化反应器

加氢反应器多为固定床反应器,加氢反应属于气液固三相滴流床反应。加氢反应器分为冷壁反应器和热壁反应器:冷壁反应器有隔热内衬,反应器材料等级低;热壁反应器无隔热内衬,采用双层堆焊内衬,材质多为2×1/4Cr-1Mo。加氢反应器中的催化剂需要分层装填,中间使用急冷氢气,因此加氢反应器结构复杂。反应器入口设有扩散器,扩散器包含进料分布板、积垢收集篮、催化剂支撑板、冷氢管、冷氢箱、再分布板和出口集油器等内部部件。

加氢反应器的操作条件是高温、高压和氢气,氢气是加氢装置中最重要的设备之一。

2.高压热交换器

反应器出料温度高,焓高,所以这部分热量要尽量回收。因此,加氢装置配有高压换热器,用于反应器排出物与原料油和循环氢之间的热交换。目前大部分高压换热器都是U型管双壳程换热器,可以实现纯逆流传热,提高传热效率,减少高压换热器面积。管箱多用螺纹锁紧端盖具有结构紧凑、密封性能好、拆装方便的优点。

高压换热器的操作条件为高温、高压和氢气,静密封点多,容易泄漏,是加氢装置的重要设备。

3.高压空冷

高压空冷的操作条件为高压和氢气,是加氢装置的重要设备。华北某炼油厂中压加氢裂化装置发生两次高压空冷泄漏,迫使装置停工。所以要注意高压空冷的设计、制造和使用。

4.高压分离器

高压分离器的工艺功能是分离气-油-水。高压分离器的操作条件是高压和氢气,操作温度不高。在水和硫化氢的存在下,材料的腐蚀性增强,使用时要足够注意。此外,加氢装置中高压分离器的液位非常重要。如果控制不好,就会出现严重的后果。如果液位过高,液体很容易被带入循环氢压缩机,从而损坏压缩机。如果液位过低,容易发生高压从低压逸出的事故,大量循环氢会迅速进入低压分离器。此时,如果低压分离器的安全阀打不开或排量不足,就会发生严重事故。因此,从安全角度来看,高压分离器是一种非常重要的设备。

5.反应加热炉

加氢反应加热炉的操作条件是高温、高压、氢气暴露和明火,因此操作条件非常苛刻,是加氢装置的重要设备。加氢反应加热炉的炉管一般采用高铬镍合金钢,如TP347。

加氢反应加热炉多为纯辐射室双面辐射加热炉。本设计的目的是增加辐射管的热强度,减少炉管的长度和弯头数量,减少炉管的消耗,降低系统压降。为了回收烟气余热,提高加热炉热效率,加氢反应加热炉一般配有余热锅炉系统。

6.新型氢气压缩机

新氢压缩机的功能是将原料氢加压进入反应系统。一般这种压缩机进出口压差大,流量比较小,所以经常使用往复式压缩机。

往复式压缩机每级压缩比一般为2-3.5。根据氢气源和反应系统的压力,一般采用2-3级压缩。

往复式压缩机的大部分零件都是往复式零件,气流是冲击式的,所以往复式压缩机不能长时间运行,提供了更多的备用机器。

往复式压缩机通常由电机驱动,电机通过刚性联轴器连接。电机功率大,转速低,通常是同步电机。

7.循环氢压缩机

循环氢压缩机的作用是为加氢反应提供循环氢。循环氢压缩机是加氢装置的“心脏”。如果循环氢压缩机关闭,加氢装置只能通过紧急卸压关闭。

循环氢压缩机在系统中做循环工作,其输出压差一般较小,流量也比较大,所以一般采用离心式压缩机。由于循环氢分子量小,单级叶轮能量头小,循环氢压缩机一般转速较高(8000-10000 r/min),级数较多(6-8级)。

循环氢压缩机除轴承和轴端密封外几乎没有相对摩擦部件,压缩机的密封大多采用干气密封和浮动环密封,加上完善的仪表监测和诊断系统。因此,循环氢压缩机通常可以长时间运行,而无需使用备用机器。

循环氢压缩机大多由汽轮机驱动,因为汽轮机转速高,转速可调。

8.自动反冲洗过滤器

加氢原料中含有的机械杂质,如果不去除,会沉积在反应器顶部,导致反应器压差过大,被迫停车,从而缩短装置的运行周期。所以加氢原料需要过滤,现在多采用自动反洗过滤器。

自动反冲洗过滤器内安装约翰逊滤网,可过滤出≥ 25/1m的固体杂质颗粒。当过滤器进出口压差大于设定值(0.1 ~ 0.18兆帕)时,启动反洗机构反洗并洗掉过滤器上的杂质。

风险因素和预防措施

一个

开停车过程中的风险因素及预防措施

1.施工过程中的风险因素及预防措施

加氢反应系统中的干燥和烘干

加氢装置反应系统干燥和烘干的目的是除去反应系统中的水、加热炉耐火材料中的天然水和结晶水,烧结耐火材料,提高耐火材料的强度和使用寿命。给煤炉加热时,装置需要通入燃气。在引入燃料气体之前,气体应该是气密和隔离的。一般情况下,燃气中的氧含量应小于1.0%。防止气体泄漏和窜入其他系统。在加热炉点火期间,应使用蒸汽彻底吹扫加热炉,蒸汽中不得残留可燃气体。加热炉应严格按照干燥曲线进行加热和冷却,以避免耐火材料中水的快速蒸发造成炉壁坍塌。

加氢反应器的催化剂装填

催化剂装填应严格按照催化剂装填方案进行,催化剂装填质量对加氢装置的运行和操作周期有重要影响。装填催化剂前,仔细检查反应器及其内部构件,检查催化剂的灰尘,并决定催化剂是否需要筛分。催化剂装载应在干燥和阳光充足的天气进行,以确保催化剂装载均匀;否则,在启动过程中,反应器中会出现局部流动或“热点”,这将影响装置的正常运行。在催化剂装载过程中,工人必须进入反应器工作。因此,应特别注意工人的劳动保护和安全。工人应穿上能供氧或[/k0/]气体的劳动防护服和呼吸面罩。进入反应器的工人不得携带其他杂物,以防异物落入反应器(一般催化剂装填由专业公司的专业人员进行)。

加氢反应系统的更换

加氢反应系统的更换分为两个阶段,即空气体环境更换为氮气环境,氮气环境更换为氢气环境。用氮气环境代替空气体环境时应注意,系统的含氧量应为

加氢反应系统的气密性

加氢反应系统的气密性是加氢装置开车阶段非常重要的工作。气密性工作的主要目的是发现泄漏点,消除隐患,保证机组的安全运行。加氢反应系统的密闭工作分为不同的压力等级。低压密闭阶段使用的介质是氮气,氮气密闭后使用氢气作为低压密闭。由于加氢反应器材料的冷脆性,一般要求系统压力大于2.0 MPa时反应器壁温不低于100℃。因此,氢气气密通过2.0 MPa后,应先启动循环氢压缩机,点燃反应加热炉,加热系统。当反应器壁温大于100℃时,系统应升压并在高压阶段密闭。

分馏系统中的冷油输送

分馏系统输送冷油的目的是检查分馏系统中泵、仪表和其他设备的状况。分馏系统输送冷油时,应注意纠正工艺流程变化,避免漏油和窜油。

分馏系统中的热油输送

分馏系统热油输送的目的是检查分馏系统设备的热运行状态,为接收反应生成的油做准备。当分馏系统温度升至100℃左右时,应注意系统中的含水率,防止泵送空。当温度升至250℃左右时,应加热严密。

加氢反应系统的温升和升压

加氢反应系统的加热和升压应根据所需的加热和升压速度进行。系统加热速度一般在20℃左右,系统升压速度不超过1.5 MPa/h,如果温度上升,压力上升过快,容易造成系统泄漏。

加氢催化剂的硫化和钝化

加氢催化剂在开车前处于氧化状态,氧化催化剂没有加氢活性,需要对催化剂进行硫化。催化剂硫化有两种方法:湿硫化和干硫化。常用的硫化剂有二硫化碳和DMDS。当催化剂被硫化时,系统中H2S的浓度非常高,有时高达1%。因此,要特别注意硫化氢中毒的问题。

新硫化的加氢裂化催化剂具有较高的加氢裂化活性。为了抑制这种活性,有必要钝化加氢裂化催化剂。钝化剂是无水液氨。加氢裂化催化剂钝化时,应注意保持系统中硫化氢浓度不低于0.05%。

加氢反应系统逐渐切换到原料油

加氢催化剂硫化钝化过程完成后,加氢反应系统的低氮油需要逐步切换到原料油,切换步骤应按照开车计划要求的步骤进行。切换过程中密切注意加氢反应器床温升高的变化。

设备操作的调整

加氢反应系统原料切换步骤完成后,应进一步调整装置的工艺操作,使产品质量合格,从而完成开车过程。

2

停工期间的风险因素及预防措施

反应体系的降温和减量化

当加氢装置关闭时,应首先冷却和还原反应系统。在这个过程中,要遵循先降温后减量的原则。随着反应体系进料速度的降低,空速度降低,加氢反应器温升增加,容易出现“温度失控”现象。所谓“失控温度”,就是反应堆温度快速上升的不可控现象。

用低可疑原料替换整个系统

加氢装置的原料油一般较重,凝点较高,停车时容易在催化剂、管道和设备中冷凝。为避免上述情况,停机前应用低可疑点油置换系统,使用的低凝固点油一般为正常和二次油。

停止反应原料泵

切断反应进料时,应注意适当的反应器温度,使裂解反应器中没有明显的温升。

反应系统通过油和热氢提取进行循环

反应进料切断后,反应加热炉升温,催化剂中储存的油由热循环氢带出。热氢提取的温度应根据催化剂的要求确定,一般在枷℃左右,热氢提取的温度不宜过高,以免催化剂被热氢还原。

将反应系统冷却并减压

氢化反应系统以所需的速度冷却和减压。

反应系统n:位移

用氮环境代替反应体系,使体系的氢和烃浓度增加

卸载催化剂

用过的含碳催化剂在空气体中容易自燃,反应器在N2气体环境下卸料,卸料公司专业人员必须进入反应器卸料。因此,应使用氮气或干冰来保护卸载桶中的催化剂,以避免催化剂自燃。

加氢设备的清洗和防腐

加氢装置高压部分的设备和部件应在停车后用碱液清洗,以免接触空气体后腐蚀和损坏设备。此外,高硫系统的设备在打开后处理部分之前主要用水冲洗,以避免空气体中硫化铁自燃。

机组的回油和吹扫

当加氢装置关闭时,应抽出并吹扫装置中储存的油,以确保没有死角。

辅助系统的处理

加氢装置停车后,应对装置的火炬系统、地下污水系统等辅助系统进行清洗,并加装盲板,防止装置和系统腐蚀,使装置满足维修条件。

三

正常生产中的危险因素及预防措施

1.遵循“先降温后减量”的原则

加氢装置在正常运行和调整过程中,必须遵循“先降温后减量”和“先增量后升温”的原则,防止“温度失控”事故的发生。

2.反应温度的控制

加氢装置的反应温度是最重要的控制参数,加氢反应温度和各床层的温升必须根据工艺技术指标严格控制。

3.高压分离器的液位控制

高压分离器的液位是加氢装置非常重要的过程控制参数。比如液位过高,容易带着循环氢带液,损坏循环氢压缩机;如果液位过低,很容易造成高低压事故,造成低压设备的破坏,油和可燃气体的泄漏,甚至更严重的后果。因此,高压分离器的液位应严格控制,并应经常检查液位仪表的准确性。

4.反应系统的压力控制

加氢装置反应系统压力是一个重要的过程控制参数,它影响氢气分压,直接影响加氢反应。影响加氢装置反应系统压力的因素很多。因此,应选择经济、合理、方便的控制方案来控制反应系统的压力。

5.循环氢纯度的控制

循环氢纯度直接影响氢分压和加氢反应,是加氢装置重要的工艺控制参数。影响循环氢纯度的因素很多,如催化剂的性质、原料油、反应温度、压力、新氢纯度和尾氢排放等。增加尾气氢气排放,增加循环氢气纯度;减少尾气氢排放,降低循环氢纯度。

循环氢纯度高会导致氢分压较高,有利于加氢反应。然而,循环氢的高纯度是以排放大量尾氢和增加材料消耗为代价的。循环氢纯度低会导致氢分压降低,不利于加氢反应。而且,当循环氢的纯度低时,循环氢的平均分子量大。在循环氢压缩机恒速的情况下,系统压差会增大,循环氢压缩机的功耗也会增大。因此,应适当控制循环氢的纯度。

6.加热炉控制

加热炉是加氢装置的重要设备,其使用应引起重视。各加热炉的流量应保持均匀,不低于规定值,以防炉管结焦;保持加热炉燃烧器燃烧均匀,尽量使炉膛内各点温度均匀;控制加热炉各点温度不要过热;保持加热炉燃烧状态良好。

7.关灯检查

加氢装置系统压力高,介质为氢气,容易泄漏。当高压氢气泄漏时,很容易着火。氢焰一般为淡蓝色,白天很难发现。晚上熄灯后很容易发现这种氢气泄漏。因此,定期进行这种夜间闭灯检查,对于发现泄漏点,将事故消灭在萌芽状态,保证工厂安全稳定运行具有重要意义。

8.设备的防冻问题

加氢装置的原料一般较重,凝固点较高,通常在20-30℃,容易冻结。一旦发生冻结事故,不仅会影响机组的稳定生产,还容易导致安全生产事故。因此,加氢装置的防冻问题应引起足够的重视。

9.循环氢压缩防喘振问题

加氢装置循环氢压缩机多为离心式压缩机,离心式压缩机存在喘振问题。因此,压缩机应保持在正常工作条件下运行,以避免压缩机喘振。

10.原材料质量控制

加氢装置的原料性质对加氢装置的运行有重要影响,必须严格控制。一般将原料的干点控制在规定范围内,Fe不大于1×10-6。如果含铁量高,反应器中的压差会增加得太快,机组不能长时间运行。n不大于1×10-6,n低于规定值,原料无清水。

11.防止硫化氢中毒

加氢装置的原料含有硫,经加氢后变成硫化氢,在脱丁烷塔和脱硫部分的顶部富集,形成高浓度的硫化氢。硫化氢毒性大,最大允许浓度为10mg/m3。所以加氢车间一定要注意硫化氢中毒的预防,特别要注意高硫地区的切液、取样等操作。要求戴防毒面具,有人监护。

12.始终保持冷氢管线打开

加氢装置急冷氢气是控制加氢反应器床层温度的重要手段,对抑制反应温升起着重要作用。有时,高凝油会倒入冷氢管线并冷凝,堵塞冷氢管线。如果发生这种情况,将会非常危险。因此,有必要在运行期间保持冷氢管线始终畅通。

13.密切关注热油泵和轻烃泵的运行状况

加氢装置部分热油泵运行温度高,高于油的自燃点。如果有泄漏,很容易发生火灾事故。因此,在运行过程中,应注意热油泵的运行状态,注意泵体和密封是否有泄漏,如有泄漏应立即处理。

加氢装置中有大量的轻烃,如果发生泄漏会造成严重事故。因此,轻烃泵的运行状况应引起足够的重视。

四

解决加氢装置的腐蚀问题

设备在高温、高压和氢气下腐蚀加氢装置,系统中存在H2S和NH3。因此,加氢装置的腐蚀问题应引起重视。解决加氢装置腐蚀问题的主要方法是选择合理的材料,在使用过程中加强监测和检测。

1.高温氢腐蚀

氢在常温下不会腐蚀普通碳钢,但在高温高压下会腐蚀,会降低材料的机械强度和塑性。

高温下氢腐蚀的机理是氢与材料中的碳反应生成甲烷,降低材料的机械强度和塑性,形成的甲烷在钢的晶间积累,造成材料内部产生很大的内应力或气泡和裂纹。至于腐蚀发生的条件,它是以奈尔斯为基础的。n曲线的确定。

为避免高温氢腐蚀,加氢装置高温、高压和临氢部位的设备和管道多采用合金钢或不锈钢。

2.氢脆

氢原子渗入钢中后,钢晶粒中原子的结合力降低,导致材料的延性和韧性降低。这种现象叫氢脆。这种氢脆是可逆的。当氢从材料中溢出时,材料的机械性能可以恢复。

氢脆的危害主要出现在加氢装置停车阶段,在此期间系统温度和压力降低,氢在物料中的溶解度降低。由于氢气溢出缓慢,材料中的氢气处于过饱和状态。当温度冷却到150℃时,材料的缺陷如裂纹前端会积聚大量过饱和氢,造成裂纹扩展。

因此,当加氢装置关闭时,应适当控制脱氢处理的冷却和降压速度。

3.高温H2S腐蚀

高温H2S腐蚀主要发生在反应系统的高温部分。高温H2S腐蚀与H2共同作用,氢的存在加剧了H2S的腐蚀。这种腐蚀的防治方法是选用H2S耐腐蚀材料。

中国化学安全协会

1.《长炼石化 珠海长炼石化重整与加氢装置预加氢单元发生闪爆,明火已灭》援引自互联网,旨在传递更多网络信息知识,仅代表作者本人观点,与本网站无关,侵删请联系页脚下方联系方式。

2.《长炼石化 珠海长炼石化重整与加氢装置预加氢单元发生闪爆,明火已灭》仅供读者参考,本网站未对该内容进行证实,对其原创性、真实性、完整性、及时性不作任何保证。

3.文章转载时请保留本站内容来源地址,https://www.lu-xu.com/tiyu/1644300.html

![碱法 [技术]钠碱法烟气脱硫技术与装置](/d/file/ap/09/2f/1636196.jpg)